Casa » Industrie » capannone di produzione » Ventilazione naturale – Metallurgia

Ventilazione naturale – Metallurgia

Raccomandazioni per una ventilazione ottimale e un'efficace dispersione degli inquinanti - Acciaierie

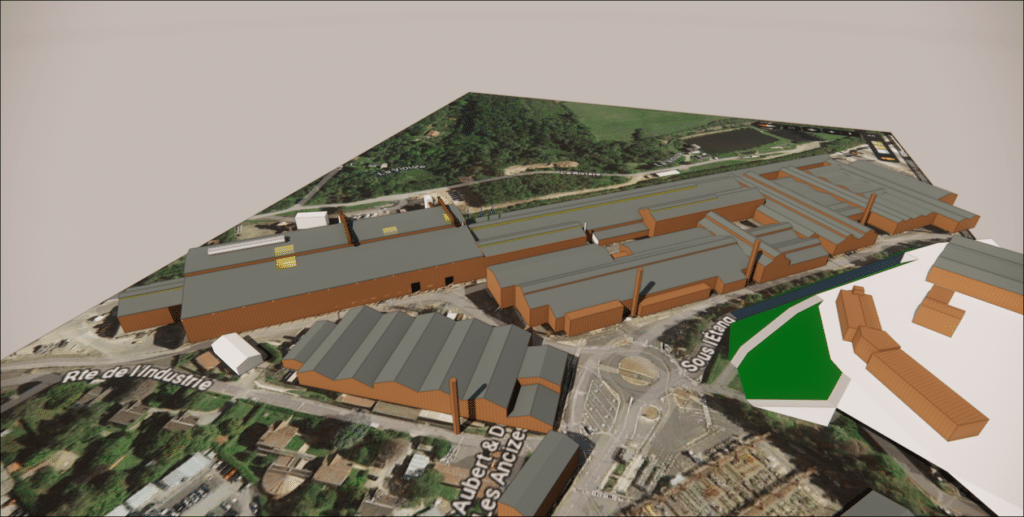

Il progetto realizzato da EOLIOS per l’acciaieria Aubert et Duval consiste in uno studio di dimensionamento e localizzazione di un nuovo aeratore statico (Robertson) sul tetto. L’obiettivo principale di questo studio è garantire un’efficace ventilazione dell’acciaieria determinando le dimensioni ottimali dell’aeratore statico.

Raccomandazioni per una ventilazione ottimale e una dispersione efficace degli inquinanti in un'acciaieria

Anno

2024

Cliente

Aubert e Duval

Posizione

Francia

Tipologia

Acciaieria

Continua a navigare :

I nostri altri progetti :

Ultime notizie :

Scheda tecnica :

La nostra esperienza:

Hai bisogno del parere di un esperto?

I nostri ingegneri sono pronti ad ascoltare e ad affrontare qualsiasi sfida.

Valutazione dell'idoneità del sistema di ventilazione nell'ambito di un progetto di ristrutturazione del tetto

EOLIOS sta realizzando un progetto per l’acciaieria Aubert et Duval, che prevede lo studio delle dimensioni e della posizione di un nuovo ventilatore statico sul tetto. L’obiettivo principale è garantire una ventilazione efficace dell’acciaieria determinando le dimensioni ottimali del ventilatore. In questo modo sarà possibile rispettare le norme sulle emissioni inquinanti,ottimizzare la ventilazione e il comfort termico emigliorare la qualità dell’aria.

Lo studio comprende anche un’analisi approfondita dei movimenti d’aria nell’acciaieria per comprendere meglio la distribuzione delle polveri e dei fumi generati dalle operazioni industriali. Questa analisi consentirà divalutare l’impatto dell’aeratore sulla dispersione di queste particelle e di proporre misure di prevenzione e controllo dell’inquinamento.

I risultati di questo studio saranno fondamentali per definire le dimensioni esatte dell’aeratore e la sua posizione ottimale sul tetto. Inoltre, consentiranno di formulare raccomandazioni per limitare la dispersione di polveri e fumi, garantendo così una migliore qualità dell’aria e riducendo i rischi di inquinamento.

Si noti che lo studio prende in considerazione diversi scenari, con diverse configurazioni e portate d’aria. Gli obiettivi dello studio sono quindi dimensionare l’aeratore in base a ogni scenariorispettando gli standard di emissione e migliorando la qualità dell’aria. migliorare la qualità dell’aria

Misure preliminari per l'analisi termo-aerodinamica

Utilizzo di prove di fumo e misure di temperatura per valutare la circolazione dell'aria nell'impianto.

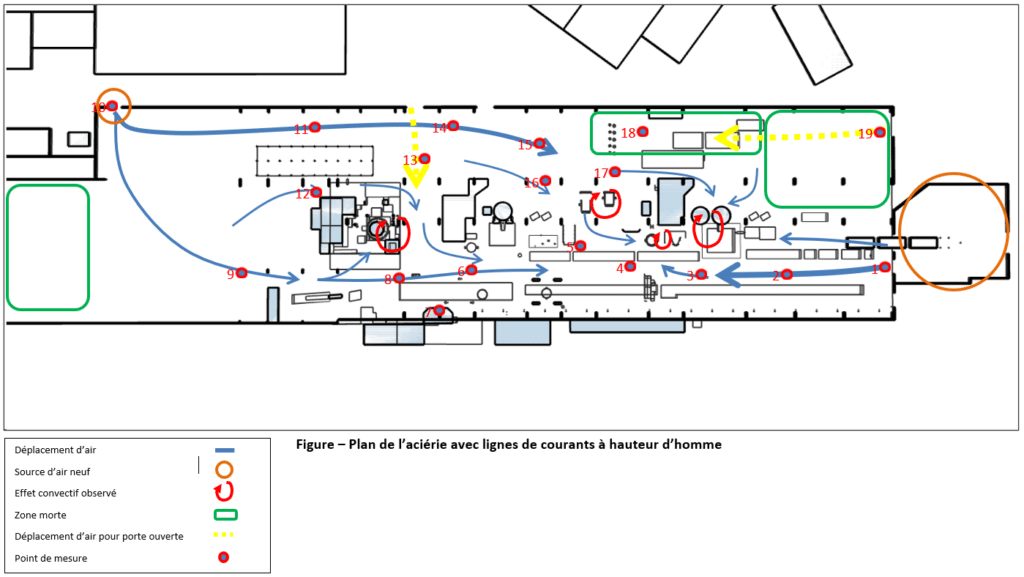

Durante lo studio condotto per l’acciaieria Aubert et Duval, sono state svolte diverse attività per comprendere i fenomeni termo-aria del sito.

Un tour generale dell’impianto ci ha permesso di visualizzare i diversi processi e di comprendere i problemi specifici.

Sono state effettuate indagini per determinare la posizione e le dimensioni delle feritoie e delle aperture nei tre capannoni dell’acciaieria.

Da immagini termiche sono state prese per misurare la temperatura delle paretimentre misurazioni sono state effettuate per Modelli 3D delle parti mancanti.

Test dei fumi per un'analisi approfondita dei flussi d'aria sul sito

Le prove di fumo sono diventate uno strumento essenziale per valutare i fenomeni termo-aria nei siti industriali. Questi test consentono di visualizzare i flussi d’aria e diindividuare eventuali zone di ristagno, fornendo un’analisi precisa della circolazione dell’aria in un determinato ambiente.

Illustrazione della campagna di prova del fumo

Queste prove di fumo svolgono un ruolo fondamentale nell’analisi dei fenomeni termo-aria del sito. Ci permettono diindividuare i punti sensibili e di proporre soluzioni adeguate per migliorare la circolazione dell’aria e la qualità dell’ambiente termico.

Eseguiti di recente nel sito industriale, questi test hanno evidenziato le diverse traiettorie dell’aria, dalla fonte di calore alle uscite di ventilazione, passando attraverso tutti gli elementi dell’edificio. Grazie a queste osservazioni, gli ingegneri sono riusciti a individuare i punti caldi e le aree in cui l’aria era scarsamente ventilata.

Per effettuare questi test sono stati utilizzati fumi speciali. Questi sono stati generati da un liquido non inquinante a base di acqua e glicole, che garantisce l’innocuità per l’ambiente e la salute delle persone in loco.

I risultati hanno rilevato aree in cui l’aria era stagnante, con conseguente formazione di correnti d’aria calda e microclimi sgradevoli per i lavoratori.

Grazie a queste informazioni, sono stati apportati miglioramenti alla ventilazione del sito, creando un ambiente di lavoro più sicuro e piacevole.

Analisi delle immagini termiche per identificare le fonti di calore

Ensuite, des images thermiques ont été utilisées pour mettre en évidence les sources principales des phénomènes thermiques et les différentes zones plus ou moins denses en chaleur.

Le temperature registrate sono state confrontate con i risultati delle simulazioni CFD per verificarne la coerenza. Nella stima delle temperature si è tenuto conto dell’emissività delle varie superfici.

Termografia a infrarossi delle fonti di calore nell'impianto

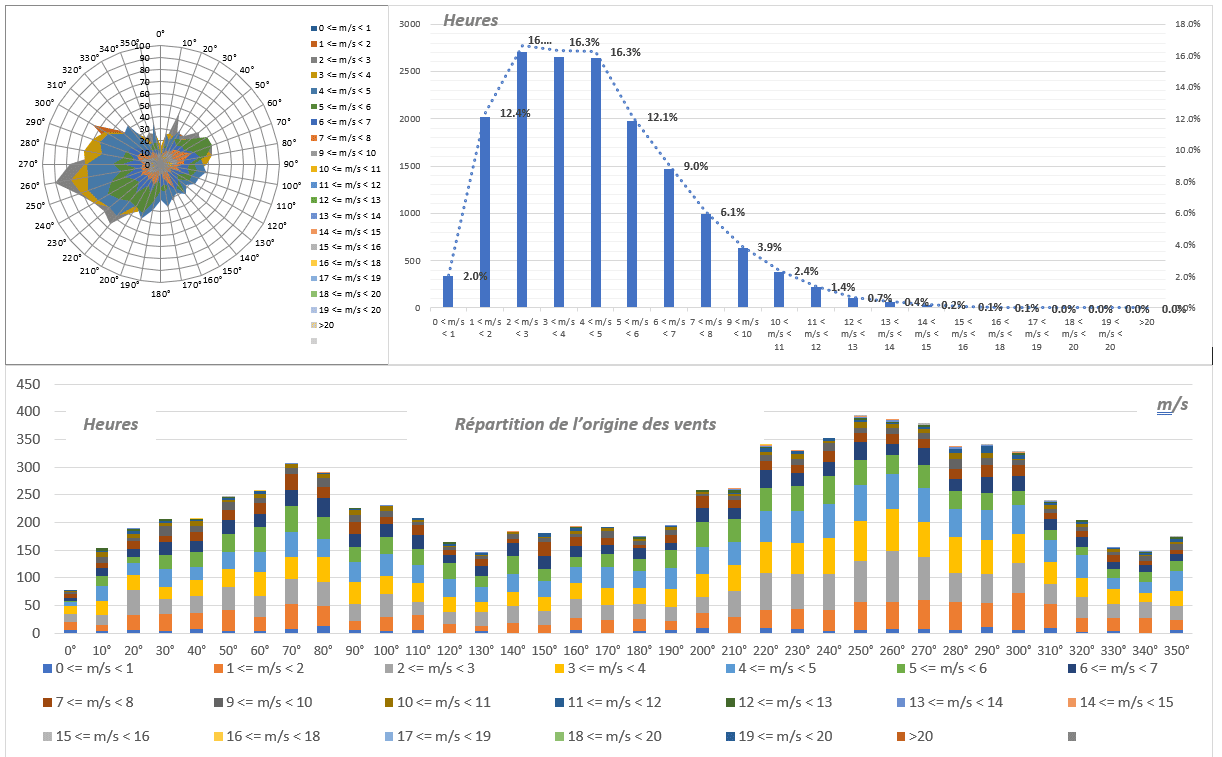

Analisi del tempo

Durante due visite in loco sono state registrate le condizioni meteorologiche esterne, che saranno utilizzate come base per le simulazioni di base. Sono stati quindi raccolti i dati meteorologici della stazione meteo più vicina al sito per un periodo di 12 mesi.

Queste informazioni precise sulle registrazioni meteorologiche ci permetteranno di selezionare le condizioni climatiche appropriate in base agli obiettivi dello studio. Le condizioni registrate durante la seconda visita sono state utilizzate per la prima modellazione, al fine di confermare la corretta implementazione delle condizioni nel modello.

Le informazioni raccolte comprendono la velocità e la direzione del vento, nonché la temperatura minima media in inverno e la temperatura massima media in estate. Inoltre, vengono presi in considerazione anche i picchi di temperatura più estremi registrati.

Questi dati svolgono un ruolo cruciale nell’adattamento delle strategie di ventilazione per garantire un comfort ottimale agli operatori dell’impianto durante tutto l’anno.

Simulazione digitale CFD delle condizioni termiche dell'impianto

Creazione di un modello digitale 3D dell'impianto

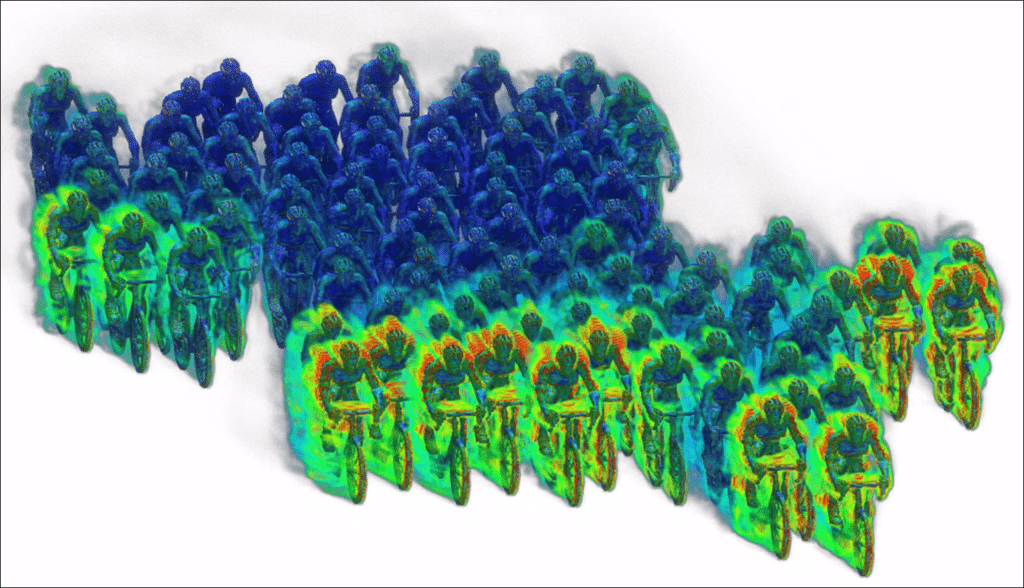

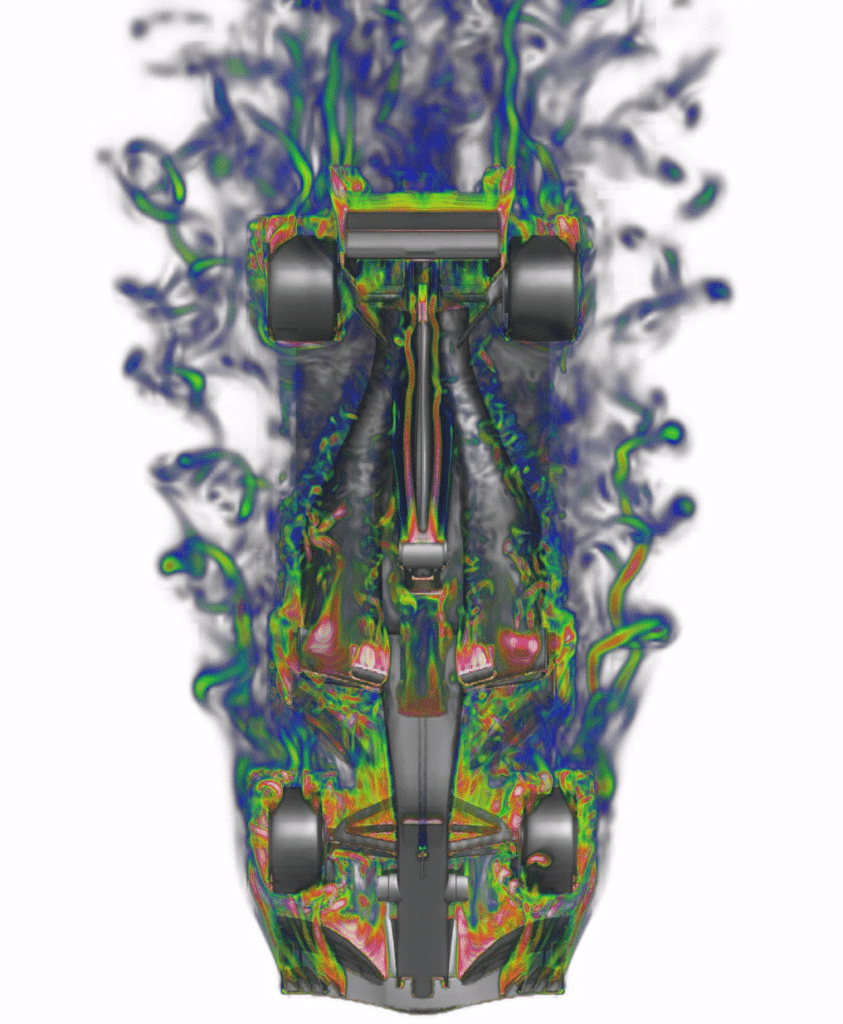

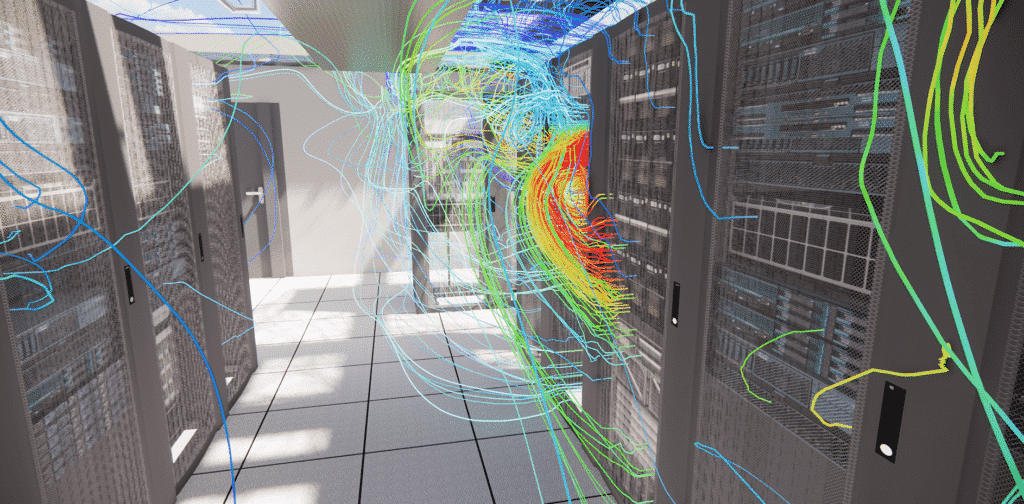

La simulazione è stata effettuata con il metodo CFD (Computational Fluid Dynamics), che consente di analizzare e prevedere i movimenti di fluidi come aria e gas. Questo approccio virtuale simula i fenomeni termo-aria nell’acciaieria, tenendo conto delle interazioni tra le varie superfici, le fonti di calore e i flussi d’aria. Grazie alla CFD, è possibile visualizzare e analizzare in dettaglio flussi, temperature e concentrazioni di gas, contribuendo a una migliore comprensione dei processi e all’ottimizzazione delle prestazioni e della sicurezza degli impianti.

La modellazione geometrica è una fase fondamentale delle simulazioni CFD.

Fornisce una rappresentazione accurata della geometria del sito o dell’edificio oggetto di studio e definisce le condizioni al contorno, quali pareti, aperture verso l’esterno e guadagni termici interni.

La modellazione geometrica semplifica inoltre il modello eliminando gli elementi irrilevanti, rendendo più facile l’interpretazione dei risultati.

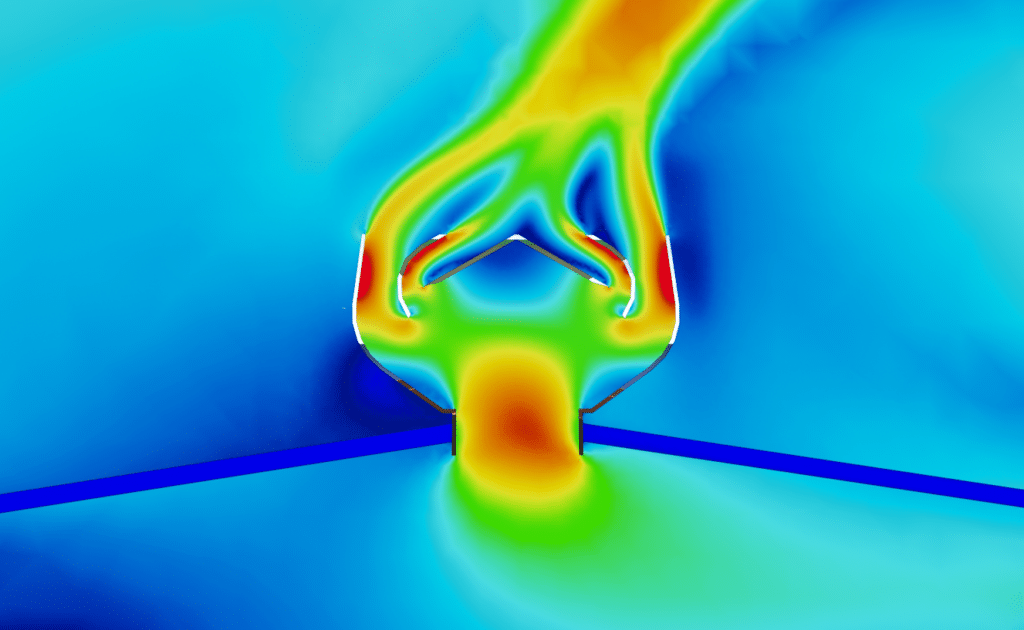

Simulazione CFD

La simulazione è stata effettuata con il metodo CFD (Computational Fluid Dynamics), che consente di analizzare e prevedere i movimenti di fluidi come aria e gas. Questo approccio virtuale simula i fenomeni termo-aria nell’acciaieria, tenendo conto delle interazioni tra le varie superfici, le fonti di calore e i flussi d’aria. Grazie alla CFD, è possibile visualizzare e analizzare in dettaglio flussi, temperature e concentrazioni di gas, contribuendo a una migliore comprensione dei processi e all’ottimizzazione delle prestazioni e della sicurezza degli impianti.

La simulazione è stata effettuata con il metodo CFD (Computational Fluid Dynamics), che consente di analizzare e prevedere i movimenti di fluidi come aria e gas. Questo approccio virtuale simula i fenomeni termo-aria nell’acciaieria, tenendo conto delle interazioni tra le varie superfici, le fonti di calore e i flussi d’aria. Grazie alla CFD, è possibile visualizzare e analizzare in dettaglio flussi, temperature e concentrazioni di gas, contribuendo a una migliore comprensione dei processi e all’ottimizzazione delle prestazioni e della sicurezza degli impianti.

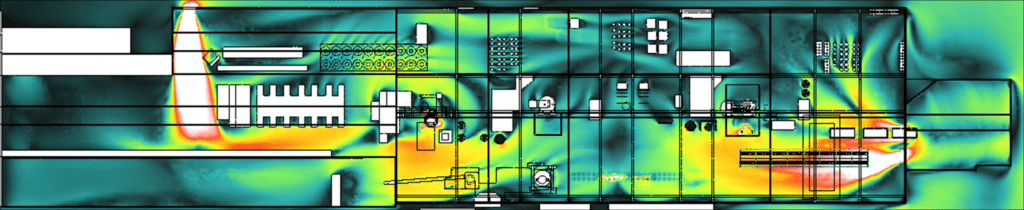

Visualizzazione delle simulazioni CFD per ottimizzare la ventilazione naturale

Nel contesto degli edifici, la CFD viene utilizzata per studiare le velocità, le pressioni e le temperature dell’aria all’interno e all’esterno degli spazi di costruzione. Questo permette di comprendere meglio il flusso d’aria e le condizioni termiche, in particolare per la progettazione di sistemi di ventilazione e condizionamento. Le simulazioni CFD sono particolarmente utili per migliorare il comfort interno ottimizzando i flussi d’aria, il che contribuisce a una maggiore efficienza energetica e al benessere degli occupanti.

Simulazione CFD della ventilazione naturale

Studio della distribuzione delle velocità dell'aria in base alle diverse modalità di ventilazione naturale

In questo studio sono state esaminate due configurazioni per valutare l’efficacia dell’aspirazione delle polveri nel caso del forno a porta aperta. La prima configurazione era quella di base, mentre la seconda prevedeva l ‘aggiunta di aeratori statici e la chiusura della ventola inappropriata.

I risultati hanno mostrato che nella seconda situazione l’estrazione delle polveri era molto più elevata rispetto alla configurazione di base, consentendo un’evacuazione più rapida vicino alla fonte di emissione. Ciò contribuisce a garantire un ambiente di lavoro più pulito e sicuro.

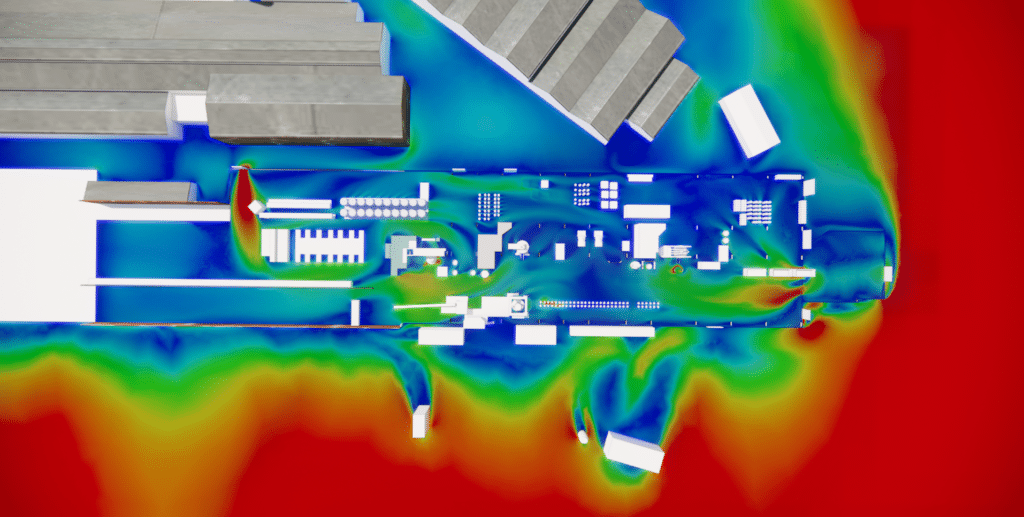

Studio dei pennacchi termici

Una delle sfide principali di questo studio è capire come il calore viene distribuito all’interno della fabbrica e come influisce sulle diverse aree di lavoro. È necessario identificare le aree in cui le temperature possono essere eccessivamente elevate e adottare misure per mitigare l’impatto del calore sui dipendenti.

"L'importanza del corretto posizionamento delle aperture di ventilazione: una strategia per favorire un efficiente tiraggio termico e un'ottimale evacuazione dell'aria calda".

Uno studio della configurazione iniziale dell’impianto ha rivelato una scarsa circolazione dell’aria in alcune aree, con conseguenti temperature elevate. Ciò può essere dovuto a fattori quali l’ubicazione delle fonti di calore, la disposizione delle apparecchiature o la circolazione dell’aria nello spazio. L’aggiunta di aeratori statici nella seconda configurazione ha risolto il problema.

Questi aeratori hanno contribuito ad aumentare la circolazione dell’aria in tutto l’impianto, facilitando l’evacuazione dell’aria calda e favorendo l’ingresso di aria fresca. Questo ha avuto due effetti benefici. In primo luogo, l’omogeneizzazione delle velocità dell’aria ha permesso di ridurre le aree di scarsa circolazione, contribuendo a una migliore distribuzione del calore nell’impianto. Questo ha portato a una riduzione delle differenze di temperatura tra le diverse aree di lavoro, migliorando il comfort termico dei dipendenti. Inoltre, l’omogeneizzazione delle temperature ha permesso di ridurre le alte temperature, soprattutto in estate, quando le temperature esterne possono essere più elevate.

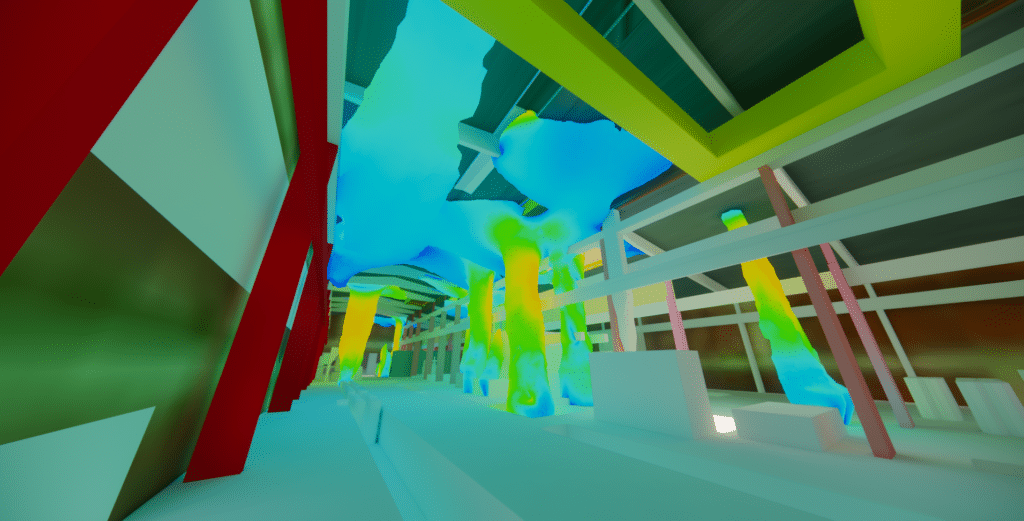

Studio della distribuzione delle polveri e degli inquinanti

Lo studio della distribuzione delle polveri e degli inquinanti nell’impianto ha evidenziato l’efficacia dei sistemi di evacuazione come gli aeratori statici e le cappe. Lo scopo di questi sistemi è quello di ridurre la presenza di polveri e inquinanti nell’aria dell’impianto. La configurazione iniziale dell’impianto mostrava elevate concentrazioni di polveri e inquinanti, soprattutto in prossimità dei forni. Tuttavia, nel resto dell’impianto, le concentrazioni di polveri e inquinanti erano relativamente uniformi.

La seconda configurazione ha migliorato la dispersione dei movimenti d’aria nella parte inferiore dell’impianto, riducendo così le aree ad alta concentrazione di polveri e inquinanti. Ciò suggerisce che l’ottimizzazione dei sistemi di evacuazione ha contribuito a una migliore distribuzione delle particelle e degli inquinanti in tutto l’impianto, rendendone più facile l’evacuazione. Questi risultati sottolineano l’importanza di una progettazione adeguata dei sistemi di scarico e ventilazione nelle fabbriche. Individuando le principali fonti di polveri e inquinanti, è possibile predisporre efficaci sistemi di raccolta ed evacuazione per ridurne la dispersione nell’aria dell’impianto.

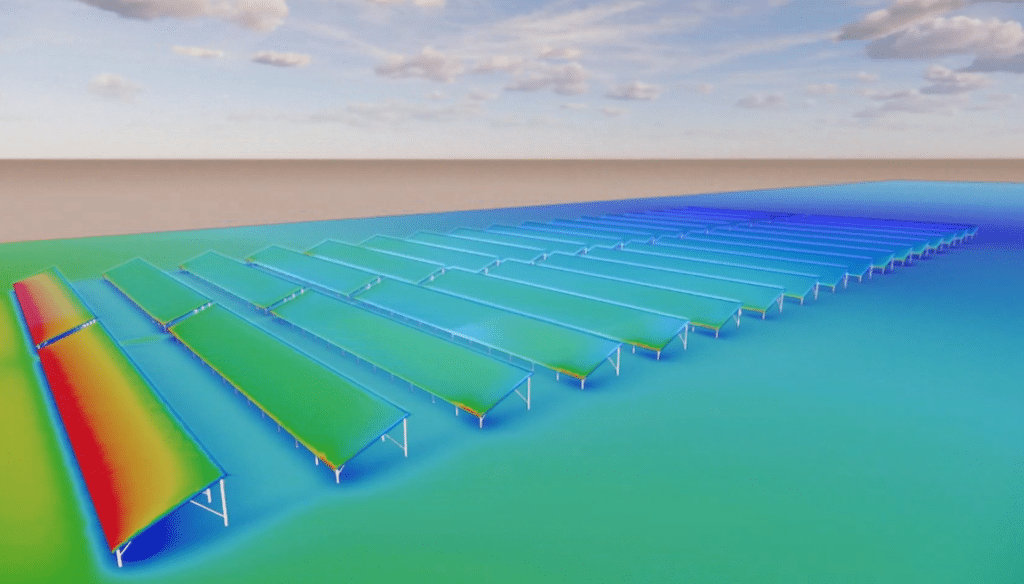

Studio dell'evoluzione del piano di pressione neutro in funzione di diverse configurazioni di ventilazione naturale

I piani di pressione neutra svolgono un ruolo fondamentale nella progettazione dei sistemi di ventilazione naturale negli edifici. Servono a determinare le posizioni strategiche in cui collocare le aperture di ingresso e uscita dell’aria per ottimizzare la circolazione dell’aria. Un piano di pressione neutrale è una superficie immaginaria all’interno dello spazio ventilato in cui la pressione statica è bilanciata. Ciò significa che le forze esercitate dall’aria in entrata e in uscita da quest’area sono uguali. Nella maggior parte dei casi, le aperture di ingresso dell’aria si trovano nella parte inferiore dello spazio ventilato, dove la pressione è più elevata.

La pressione più elevata è generalmente dovuta alle differenze di temperatura tra l’interno e l’esterno dell’edificio e alla densità dell’aria. Queste aperture di ingresso consentono all’aria fresca di entrare nello spazio ventilato. D’altra parte, le aperture di uscita dell’aria si trovano in alto, dove la pressione è più bassa. Ciò è dovuto alla differenza di altezza tra le aperture di ingresso e di uscita, nonché alle correnti d’aria create da fattori esterni come il vento.

Evoluzione del piano di pressione neutro in base a diverse configurazioni di ventilazione

Posizionando le aperture di uscita nella parte superiore dello spazio ventilato, l’aria viziata viene evacuata in modo più efficientegarantendo una migliore qualità dell’aria interna. Rispetto dei piani di pressione neutri, I progettisti possono garantire un’efficace ventilazione naturale e una distribuzione uniforme dell’aria fresca in tutto lo spazio..

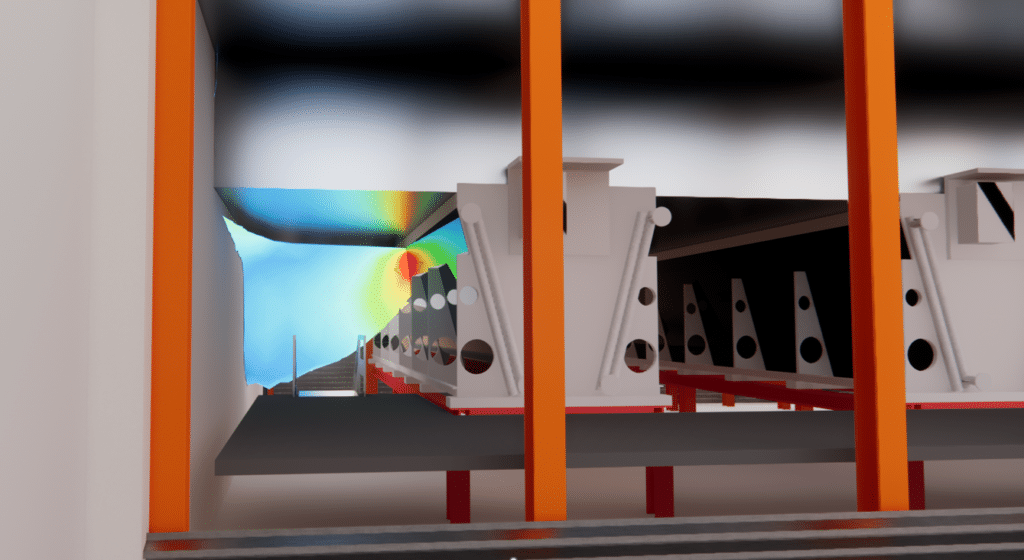

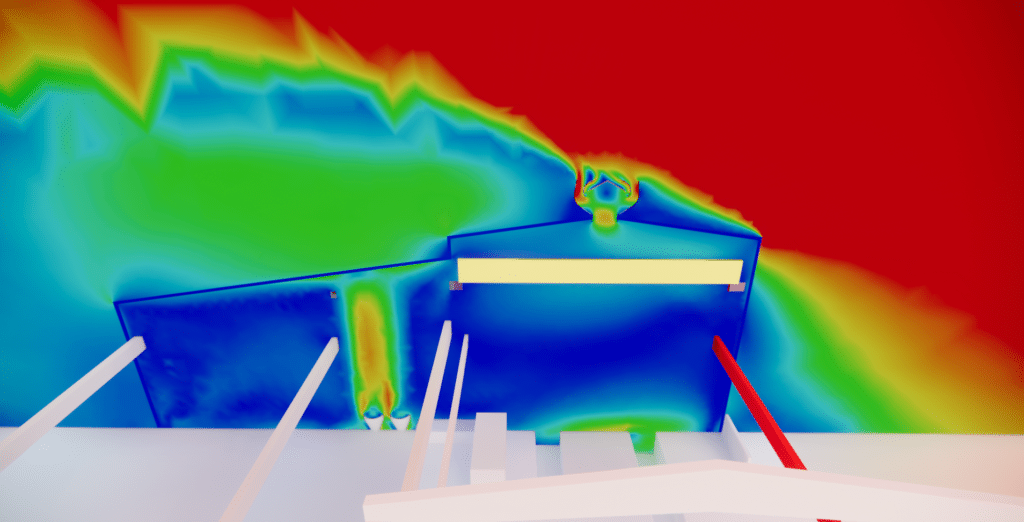

Dimensionamento degli aeratori statici

Le simulazioni prevedevano quindi l’installazione di un nuovo aeratore per carpentieri sopra il forno 8. I risultati della simulazione hanno mostrato che il nuovo aeratore per carpentieri ha avuto un impatto significativo sui flussi d’aria. On observe une disparition du flux dirigé du four 8 vers les petits aérateurs charpentier déjà présents.

In termini di distribuzione della temperatura, i risultati mostrano una distribuzione simile a quella degli scenari precedenti, ma con una netta diminuzione della temperatura sotto il tetto grazie alla presenza del ventilatore del falegname.

La temperatura sotto il tetto grazie allarapida evacuazione dell’aria calda carico di calorie dal ventilatore del falegname. I risultati mostrano anche che il tasso di estrazione totale rimane sostanzialmente costantecon un leggero aumento rispetto alla configurazione esistente. Questi risultati dimostrano l’efficacia dell’aeratore per falegnami aggiunto sopra il forno 8 per evacuare rapidamente l’aria calda e carica di calorie. Questa modifica contribuisce quindi a migliorare il flusso d’aria e le condizioni termiche nell’edificio edificio.

Sintesi dell'analisi termica dell'aria dell'impianto

Analisi delle condizioni termiche: identificazione delle aree a rischio e raccomandazioni per migliorare il comfort dei lavoratori.

Loscopo dello studio era quello di progettare e posizionare il nuovo sistema di ventilazione statica sul tetto dell’acciaieria. Si è cercato inoltre di mappare i movimenti d’aria e la distribuzione della temperatura in tutta l’acciaieria e di analizzare la distribuzione di polveri/fumi presso l’aeratore.

I piani di velocità a livello del suolo hanno mostrato una distribuzione relativamente uniforme, indipendente dalle condizioni esterne. Il movimento convettivo provocato da elementi caldi come forni, lingotti terzi, vasche di scoria e siviere è il principale motore aeraulico dell’acciaieria.

Nel caso dell’aeratore statico (Robertson), i diagrammi di velocità hanno mostrato un’evacuazione efficace su tutta la lunghezza, con una distribuzione relativamente uniforme.

La distribuzione degli inquinanti nella sezione dell’aeratore statico ha rivelato una zona di alta concentrazione leggermente spostata verso il forno, mentre il resto del Robertson ha mostrato una distribuzione uniforme, indipendente dalla sua geometria.

Lo studio condotto da EOLIOS ha fornito preziose raccomandazioni per il dimensionamento e l’ottimizzazione del sistema di aerazione statica dell’acciaieria. Queste raccomandazioni garantiranno una migliore ventilazione, un’efficace dispersione di polveri/fumi e un miglioramento generale del clima nei locali. Ciò contribuirà a migliorare il comfort dei dipendenti, a mantenere le strutture in condizioni ottimali e a rispettare gli attuali standard ambientali.

Continua su questo argomento

Video riassuntivo dello studio

Sintesi dello studio

EOLIOS sta effettuando uno studio di dimensionamento e localizzazione per un nuovo ventilatore statico sul tetto dell’acciaieria Aubert et Duval. L’obiettivo è garantire un’efficace ventilazione dell’acciaieria, rispettando le norme sulle emissioni inquinanti e migliorando la qualità dell’aria. Lo studio comprende un’analisi approfondita dei movimenti d’aria nell’acciaieria per comprendere la distribuzione delle polveri e dei fumi generati dalle operazioni industriali. I test sui fumi e le immagini termiche sono utilizzati per valutare la circolazione dell’aria e identificare i punti sensibili. I risultati dello studio saranno utilizzati per definire le dimensioni ottimali del ventilatore e la sua posizione ottimale sul tetto, oltre a formulare raccomandazioni per limitare la dispersione di polvere e fumo. Verranno inoltre effettuate simulazioni CFD per analizzare i movimenti dei fluidi e ottimizzare la ventilazione naturale.

Video riassuntivo della missione

Scopri altri progetti

Simulazione della cattura di vapore saturo su una linea di colata continua

Simulazione della cattura di vapore saturo su una linea di colata continua

Studio delle radiazioni e della ventilazione di uno stampo industriale per lingotti

Studio della ventilazione naturale – Acciaierie

Migliorare la qualità dell’aria – Impianto

Dimensionamento – Camini – Laboratorio

Impianto di processo ad alta temperatura

Ventilazione naturale – Metallurgia

Vetreria – Cognac

Ventilazione naturale – Alluminio Dunkerque

Sistema di trattamento dei fumi – CO2

Miglioramento del processo di trattamento dei COV

Dimensionamento di un camino industriale – Fornace

Migliorare il comfort termico – Acciaierie

Officina industriale – Messico

Fabbrica – Turbina eolica

Gruppi elettrogeni – GE1

Fabbrica – produzione di guanti

Stratificazione di un serbatoio di accumulo termico

Lavorazione del vetro – Hauts De France

Dimensionamento delle cappe aspiranti a tiraggio naturale