Accueil » Impianto di processo ad alta temperatura

Impianto di processo ad alta temperatura

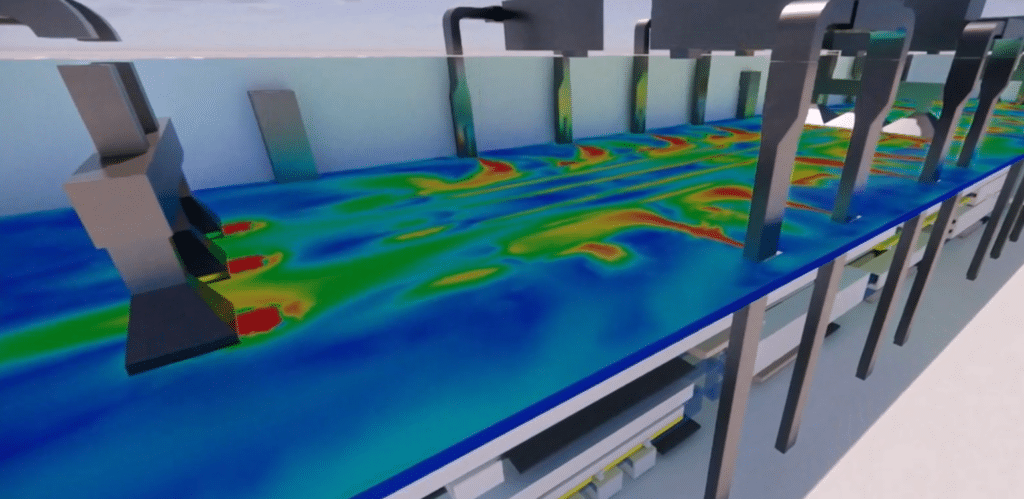

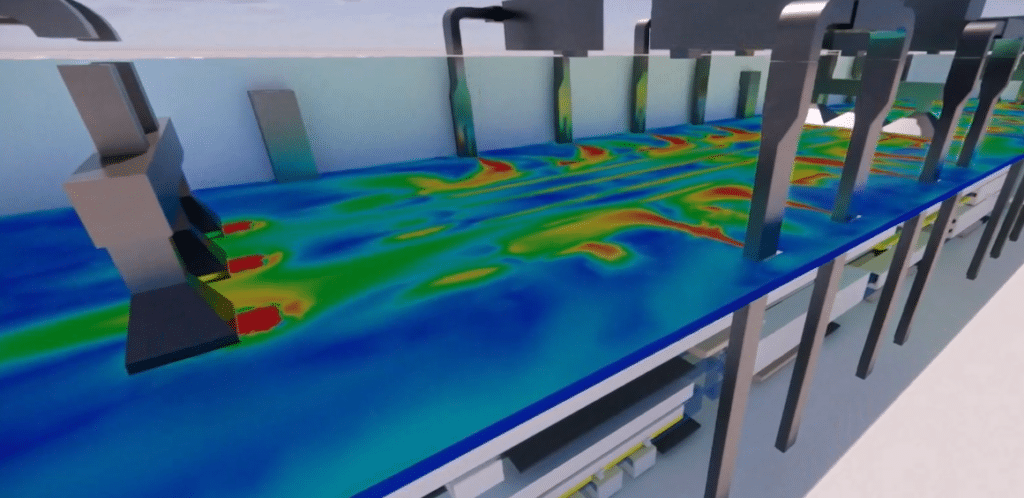

Analisi dei flussi di aria e calore in un impianto con processi ad alta temperatura: modellazione 3D e simulazioni CFD

L’obiettivo di questo studio è verificare e migliorare la progettazione del sistema di controllo termico di un impianto situato in Canada utilizzando la modellazione numerica CFD.

L’obiettivo è quindi quello di comprendere e controllare gli specifici fenomeni termo-aerodinamici indotti dalle varie fasi di lavorazione di un processo innovativo che coinvolge forni ad alta temperatura.

Impianto di processo ad alta temperatura

Anno

2024

Cliente

NC

Posizione

Canada

Tipologia

Industria

Continua:

I nostri altri progetti :

Ultime notizie :

Schede tecniche :

Le nostre competenze :

Utilizzo della simulazione digitale per l'ottimizzazione termica

Ottimizzazione termo-aerodinamica ed energetica mediante simulazione CFD

Le simulazioni sono state effettuate utilizzando il metodo CFD (Computational Fluid Dynamics), che consente di analizzare e prevedere i movimenti di fluidi come l’aria.

Questo approccio virtuale permette di simulare i fenomeni termo-aerodinamici dell’impianto, tenendo conto delle interazioni tra le varie superfici, le fonti di calore e i flussi d’aria.

Grazie alla CFD, è possibile visualizzare e analizzare flussi e temperature in modo dettagliato, contribuendo a una migliore comprensione dei processi e ottimizzando le prestazioni e la sicurezza dell’impianto.

Le simulazioni CFD sono particolarmente utili per studiare la progettazione della ventilazione e del condizionamento dell’aria in grandi spazi come gli auditorium, per garantire che le entrate e le uscite dell’aria ventilino correttamente l’auditorium e forniscano un comfort ottimale a ogni spettatore.

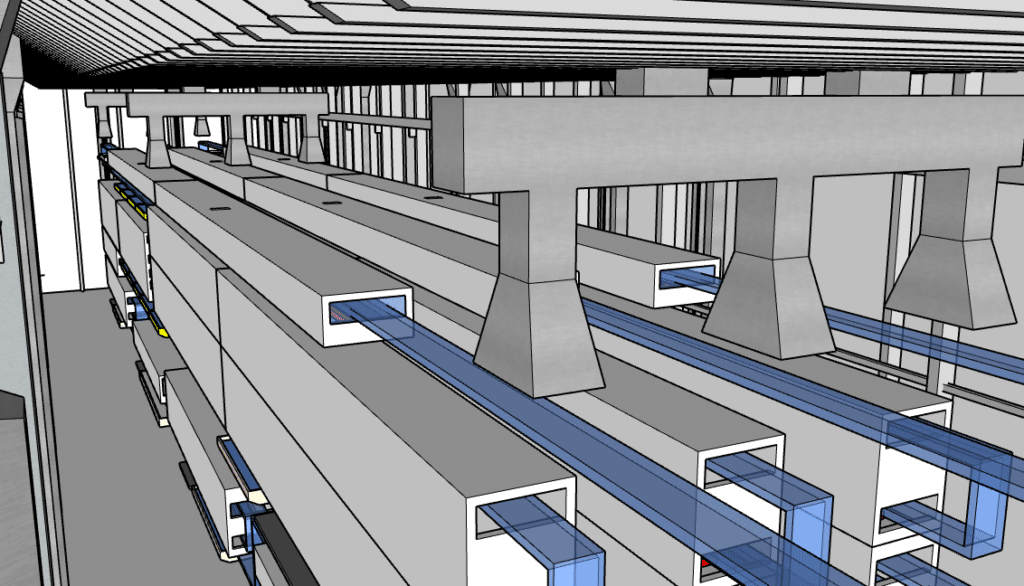

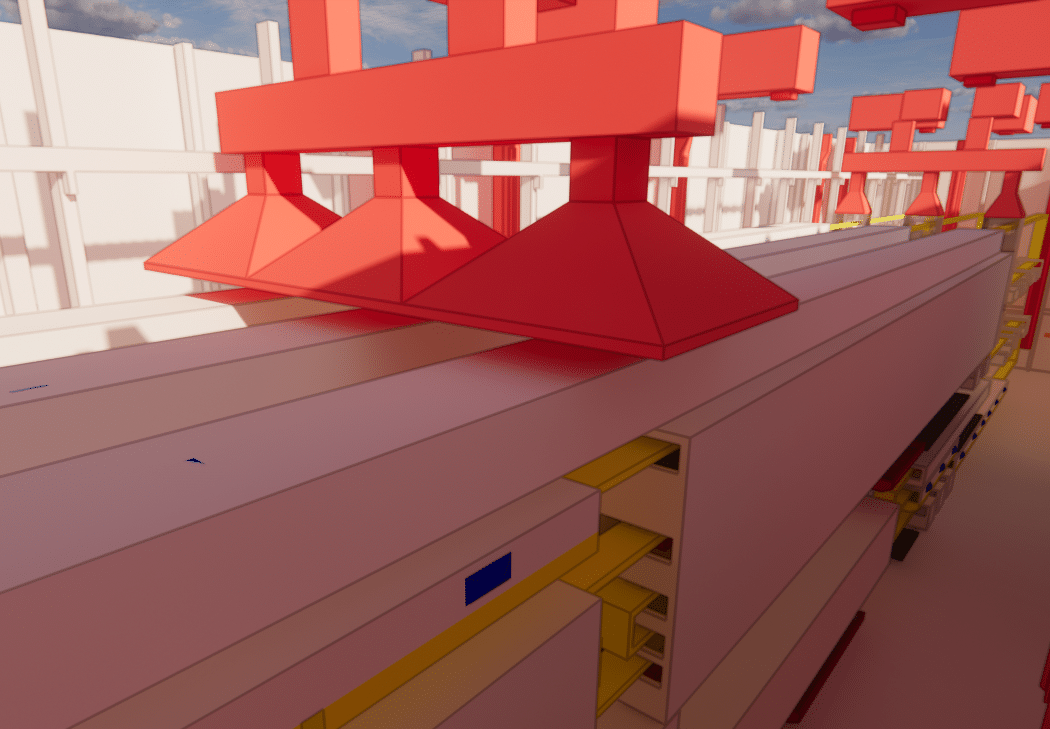

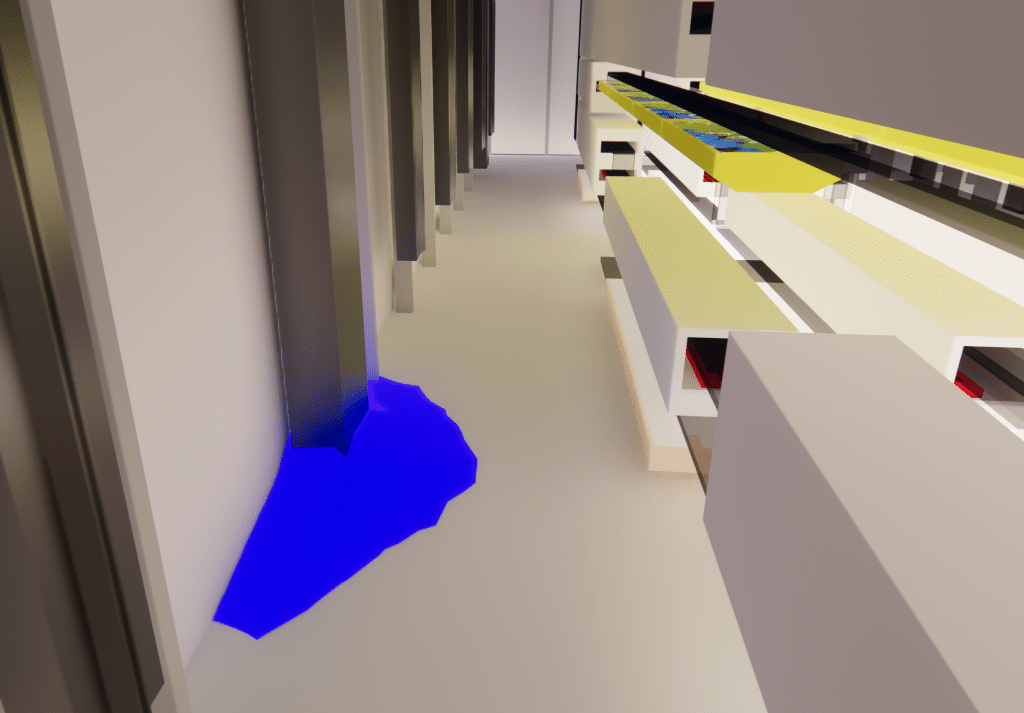

Modellazione della fabbrica

La modellazione geometrica è una fase fondamentale delle simulazioni CFD. Fornisce una rappresentazione accurata della geometria del sito o dell’edificio oggetto di studio e definisce le condizioni al contorno come le pareti, le aperture verso l’esterno e i guadagni termici interni. La modellazione geometrica semplifica inoltre il modello eliminando gli elementi irrilevanti, rendendo più facile l’interpretazione dei risultati.

Per creare il modello 3D della fabbrica, sono stati presi in considerazione tutti i volumi d’aria della fabbrica e le pareti a contatto con l’esterno.

Tutti i locali circostanti sono stati presi in considerazione nella simulazione per tenere conto dei trasferimenti di calore che avvengono tra le diverse stanze.

È stato quindi effettuato uno studio della geometria e dell’ambiente per tenere conto di tutti i ponti termici derivanti dalle prestazioni dei materiali, costituendo un valore target da distinguere dal valore simulato tenendo conto delle inevitabili imperfezioni dell’installazione.

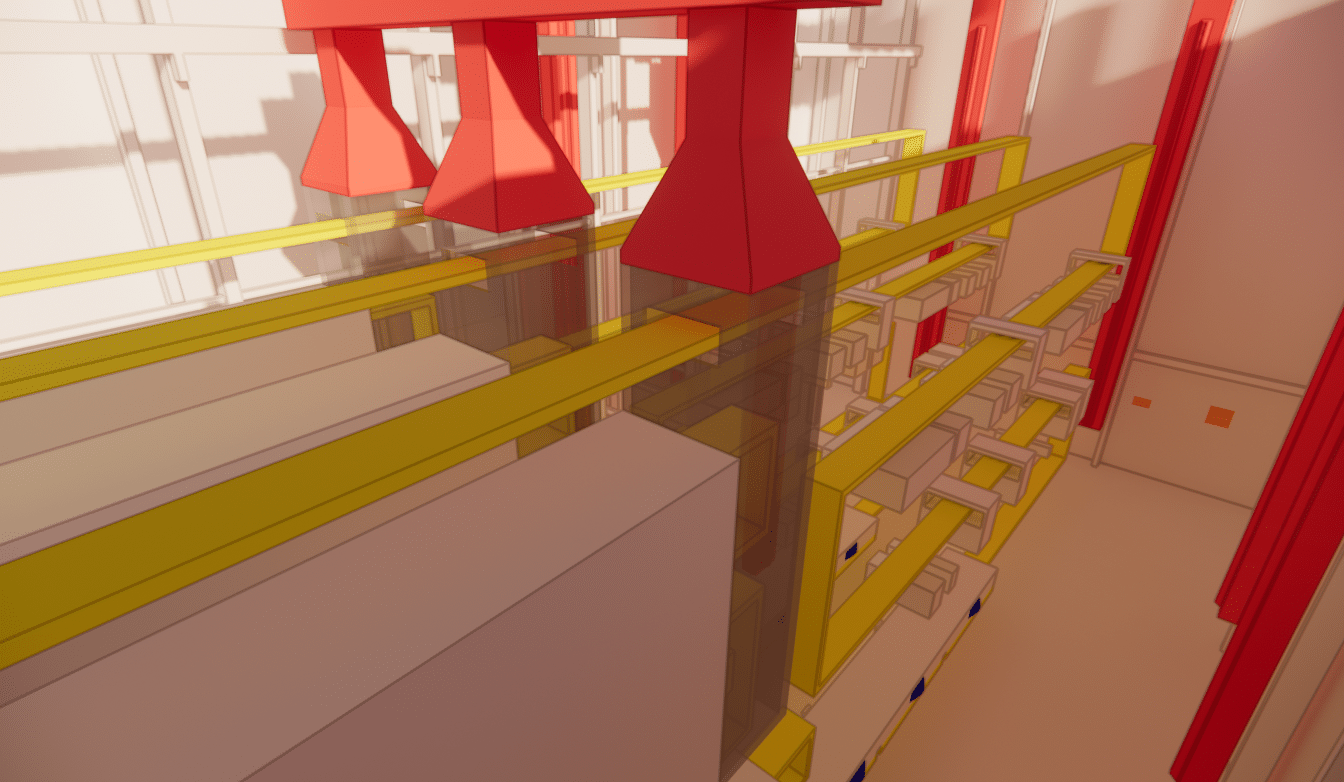

È stata modellata la linea di produzione, compresi alcuni processi, in particolare i forni presenti.

Sono stati modellati anche i sistemi di distribuzione dell’aria condizionata nel capannone di produzione, in particolare i ventilatori a soffitto di alimentazione e di estrazione.

Ci sono anche tre feritoie in alto sulla facciata ovest. Queste feritoie sono rivestite per tutta l’altezza della parete, in modo che l ‘aria esterna entri nello stabilimento attraverso la sezione inferiore.

I parabrezza sono aperti in estate e in inverno.

Sono state prese in considerazione anche le temperature, le potenze e le portate generate dalle macchine della linea di produzione.

Inoltre, poiché il funzionamento del sistema di ventilazione dipende dalle condizioni esterne, che possono variare da -23°C in inverno a 32°C in estate, lo studio è stato condotto in queste due stagioni.

Risultati della simulazione per il funzionamento estivo

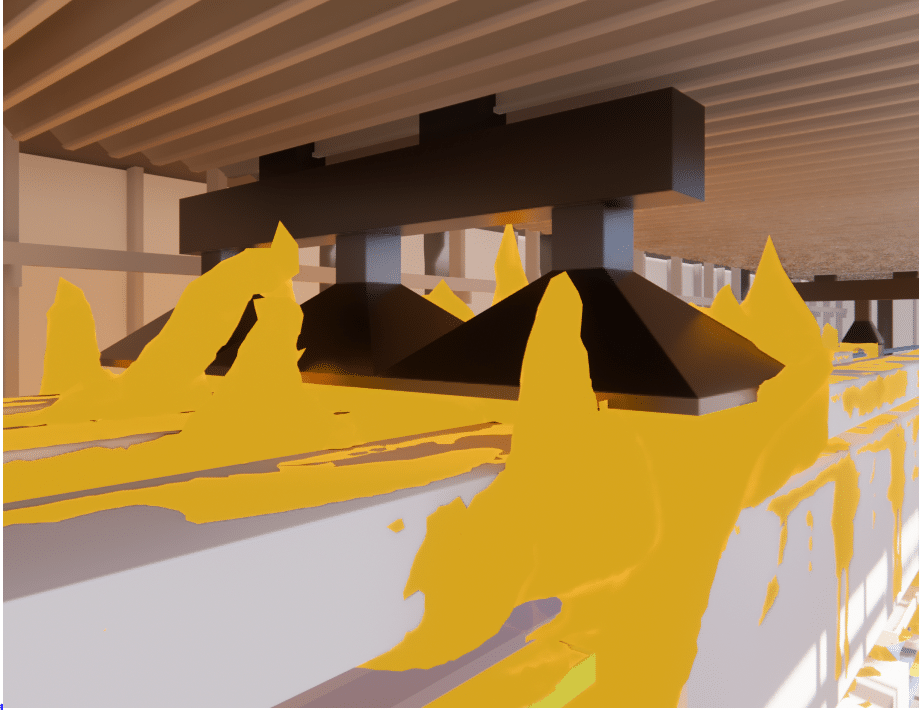

In primo luogo, sono state effettuate simulazioni numeriche per il funzionamento estivo, il caso più critico a causa delle alte temperature.

Tutti i sistemi di generazione di calore sono stati considerati alla temperatura massima del loro intervallo di temperatura. La temperatura esterna presa in considerazione è di 32°C e sono stati considerati i guadagni solari.

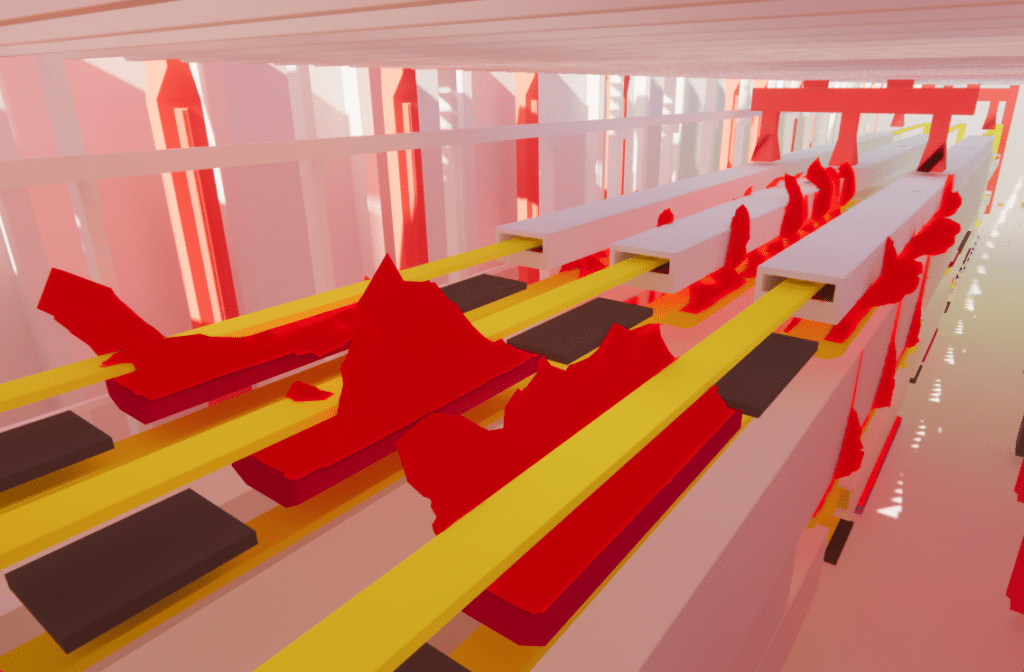

Rilevamento di anomalie termiche specifiche

La simulazione numerica ha evidenziato che, nel complesso, le temperature sono corrette nell’ambiente e il sistema HVAC è abbastanza ben dimensionato per il processo.

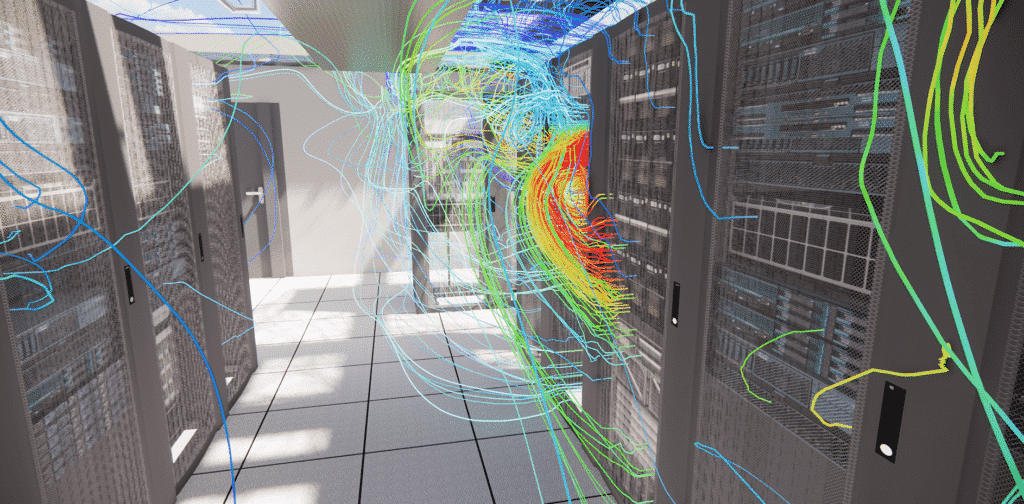

I movimenti d’aria generati dagli ugelli fanno circolare l’aria in tutto lo spazio, anche tra le linee di produzione, a una velocità di circa 0,5 m/s, garantendo una buona circolazione dell’aria e temperature uniformi.

Le temperature ambientali variano complessivamente da 36°C a 42°C a seconda dell’altezza delle linee di produzione, quindi c’è un delta di circa 10°C nel caso peggiore rispetto alla temperatura dell’aria di alimentazione.

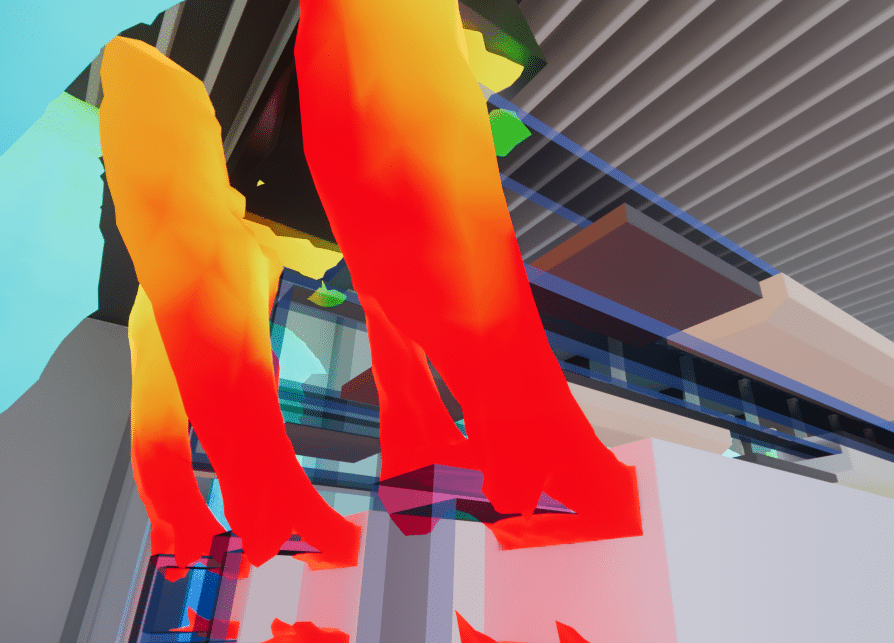

Tuttavia, sotto il tetto, una parte dell’aria carica di calore ha difficoltà a essere evacuata e le temperature possono raggiungere i 50° C.

In questa configurazione, le bocchette sul lato nord sono in linea con le cappe di aspirazione, creando un bypass che devia l’aria calda in uscita dai forni principali.

Nella parte centrale, le cappe sono troppo vicine alla parete superiore dei forni finali, la loro estrazione è disturbata e parte dell’aria calda dei forni principali non viene estratta e ristagna sotto il tetto.

Inoltre, non tutte le superfici di estrazione delle cappe sono sufficientemente grandi per le dimensioni dei pennacchi termici che escono dai forni.

Soluzioni per una gestione termica ottimale

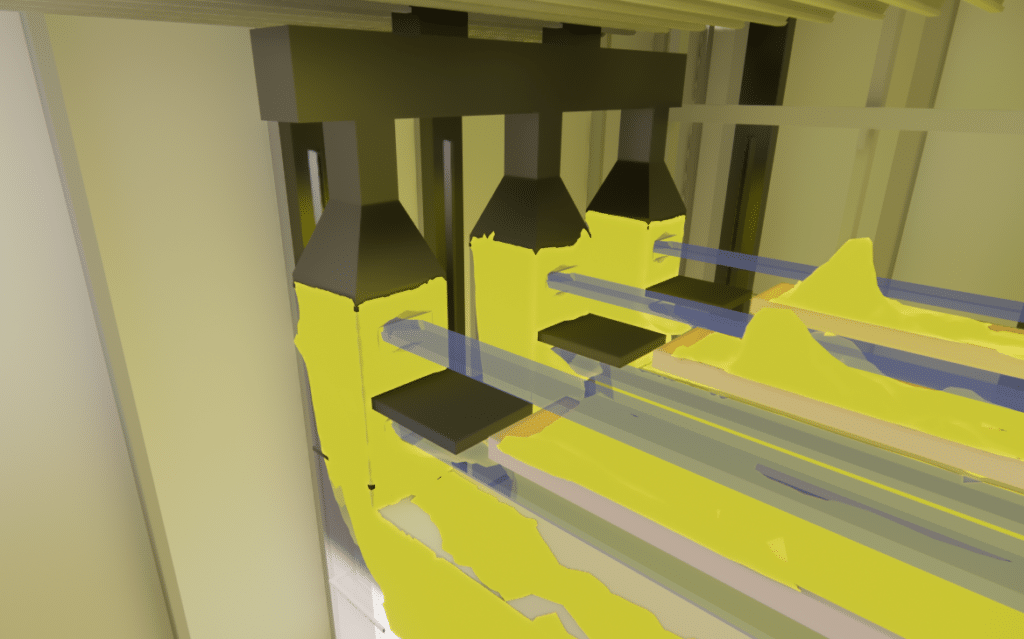

Dopo questa prima simulazione, EOLIOS ha consigliato di spostare i condotti di alimentazione sulla parete nord in modo da soffiare in direzioni più strategiche per non interrompere l’aspirazione localizzata.

È stato inoltre consigliato di rimuovere le bocchette negli ultimi 2 metri dei condotti di mandata. L’aria fredda insufflata a questa altezza verrà prelevata direttamente dalle unità di aspirazione, creando un bypass, e non verrà utilizzata per raffreddare l’atmosfera sottostante.

I team di EOLIOS hanno lavorato anche sulle dimensioni di aspirazione delle cappe, in modo da eliminare lo spazio tra due cappe e/o, dove possibile, dividere l’uscita del forno dalle cappe, in particolare per i forni delle sezioni Nord e Sud.

Non è necessario che questo passaggio sia ermetico e la presenza di aperture per il passaggio dei guanti non è un problema; si tratta semplicemente di orientare i fumi termici che escono dai forni.

I miglioramenti apportati dalla nuova configurazione

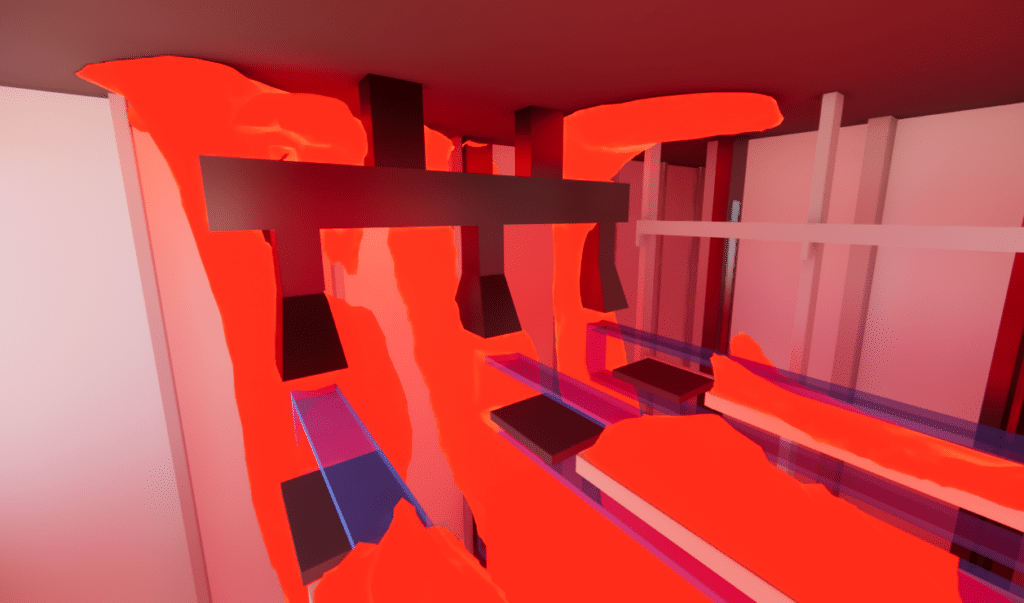

La simulazione ha dimostrato che la suddivisione impedisce al calore rilasciato dal forno alle estremità della linea di produzione di disperdersi nell’ambiente.

Spostando i condotti di alimentazione verso nord e riducendo l’altezza massima a cui possono essere installate le bocchette sui condotti di alimentazione, l’aria fresca può essere distribuita meglio nelle aree importanti.

Aumentando le superfici di aspirazione delle cappe nella sezione centrale, i pennacchi termici che escono dalle aperture centrali dei forni principali vengono catturati meglio.

I risultati di questa simulazione mostrano temperature ambientali comprese tra i 35°C e i 40°C in corrispondenza delle linee di produzione, a seconda dell’altezza, e temperature comprese tra i 41°C e i 45°C sotto il tetto, con picchi che raggiungono i 50°C nella parte centrale.

Le temperature in tutti i punti della stanza sono inferiori di circa 2°C (3,6°F) rispetto al progetto esistente.

Nonostante questo nuovo design, una piccola parte dell’aria carica di calore ha ancora difficoltà a essere evacuata verso la sezione centrale.

Tuttavia, il volume d’aria coinvolto è minore rispetto al progetto precedente.

Una soluzione a questo problema potrebbe essere quella di cambiare i ventilatori della cappa nella sezione centrale per aumentare la portata di aspirazione, compensando così l’aumento della portata di alimentazione dei sistemi MUA che erano stati precedentemente ridotti.

Un’altra soluzione potrebbe essere quella di installare una parete divisoria nell’area centrale, se possibile.

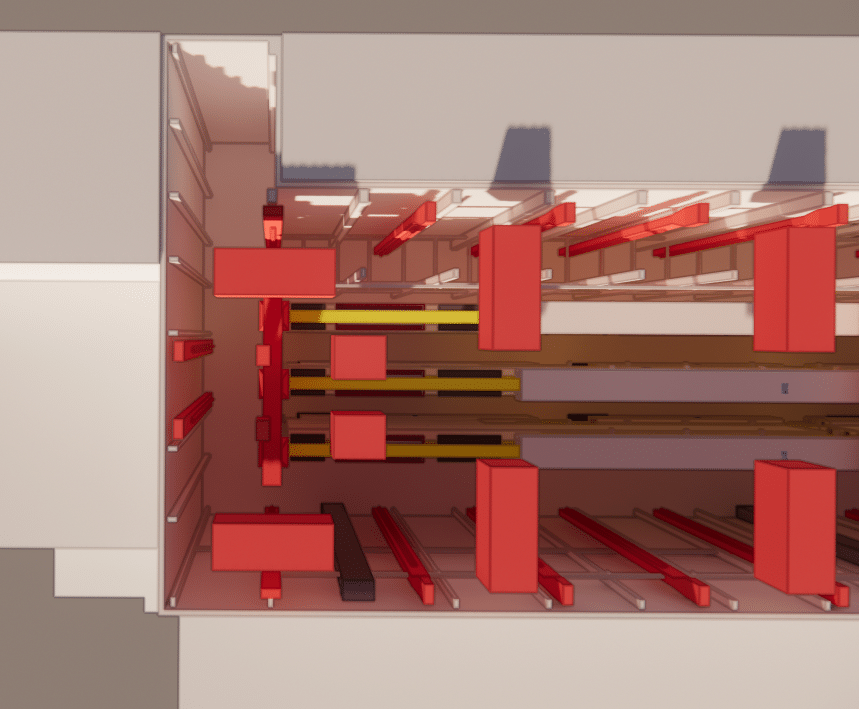

Simulazione numerica in inverno con i miglioramenti proposti

Identificare i rischi di formazione di macchie di condensa

In questo caso, la temperatura esterna considerata è la più bassa di una giornata invernale.

Il calore generato dal sistema e le stanze circostanti sono considerate al minimo della loro gamma di temperature.

I risultati della simulazione mostrano che, anche quando i due sistemi di alimentazione dell’aria sono spenti, l’aria continua a muoversi in ogni punto della stanza e non ci sono zone morte problematiche.

Le temperature all’interno della stanza variano da 15°C a livello del pavimento a 20°C all’ultimo piano della linea di produzione.

Le temperature sotto il tetto variano tra i 20°C e i 25°C, con picchi di circa 30°C nelle parti centrali e settentrionali dell’edificio.

Questi picchi di temperatura sono dovuti alla riduzione del flusso di aspirazione delle cappe in inverno.

Tuttavia, in corrispondenza delle feritoie si raggiungono temperature molto basse. Queste feritoie soffiano l’aria interna a una temperatura inferiore a 0°C, raffreddando notevolmente l’ambiente e creando disagio ai lavoratori che passano di lì.

Abbiamo potuto consigliare di chiudere questa feritoia quando la temperatura esterna è molto bassa per evitare questi problemi.

D’altra parte, il design del sistema di controllo termico dell’impianto in condizioni invernali sembra ben adatto a superare le basse temperature, la temperatura è uniforme in tutto l’edificio e l’aria di mandata raggiunge tutte le aree importanti della stanza.

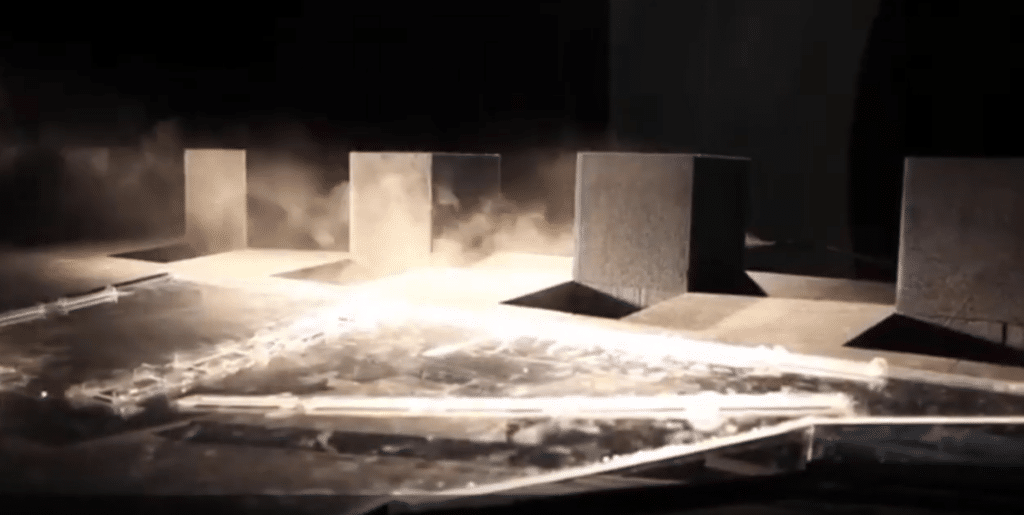

Studio della dispersione degli inquinanti generati dai serbatoi

È stato effettuato uno studio sulla dispersione degli inquinanti per la situazione estiva senza le cappe sopra le vasche di pre e post lavaggio.

Questo studio dimostra che le cappe posizionate sopra i serbatoi di acido all’inizio della linea di produzione catturano tutte le emissioni generate.

Inoltre, sembra chealcune delle emissioni generate dalle vasche di pre e post lisciviazione siano meno ben evacuate e quindi ristagnino sotto il tetto nella zona a bassa velocità situata sotto i ventilatori nella parte settentrionale dell’edificio.

Dopo i risultati del secondo scenario, è stato studiato il terzo, che prevedeva la chiusura di un’andana ritenuta controproducente. Questo scenario ha dimostrato che la chiusura di questa apertura ha favorito la stratificazione dell’aria calda, con un migliore tiraggio termico e una rimozione più efficiente dell’aria carica di calore. Questi risultati dimostrano l’importanza del corretto posizionamento dei sistemi di estrazione dell’aria e delle aperture di ventilazione per il corretto funzionamento aeraulico del sito. Le raccomandazioni che ne derivano incoraggiano l’aggiunta di ventilatori mirati per facilitare una rimozione più efficiente dell’aria carica di calore e la chiusura di alcune aperture per promuovere una stratificazione ottimale dell’aria calda.

Sintesi dell'analisi termica dell'aria dell'impianto

Analisi delle condizioni termiche: identificazione delle aree a rischio e raccomandazioni per migliorare il comfort dei lavoratori.

EOLIOS ingénierie ha contribuito con la sua esperienza nella meccanica dei fluidi a caratterizzare e migliorare il sistema di condizionamento dell’aria nella sala di produzione di una fabbrica di guanti.

È stato proposto un nuovo design per consentire una migliore estrazione del calore in estate e una migliore distribuzione dell’aria fresca nelle aree più importanti.

Continuare con lo stesso argomento

Video riassuntivo dello studio

Sintesi dello studio

Lo studio riguarda il sistema di controllo termico di una fabbrica utilizzando la modellazione digitale CFD.

L’obiettivo è studiare questo sistema per verificarne il funzionamento e quindi migliorarlo.

Questo studio si basa su 4 principi principali: ottimizzare la diffusione dell’aria esterna, comprendere la distribuzione della temperatura in base alle stagioni, valutare il comfort termico degli operatori e infine studiare l’evacuazione degli inquinanti.

Si concentra esclusivamente sulla sala di produzione.

Sono state effettuate diverse simulazioni numeriche per studiare i flussi di fluidi e simulare le condizioni termiche e aerauliche dell’impianto.

Le simulazioni hanno evidenziato una serie di aree di miglioramento, che hanno portato gli ingegneri di Eolios a proporre una nuova configurazione che prevede modifiche alle cappe, ai condotti dell’aria e agli ugelli in particolare.

I miglioramenti hanno portato a una migliore estrazione del calore in estate e a una migliore distribuzione dell’aria fresca nelle aree chiave.

Video riassuntivo della missione - Simulazione CFD di un impianto

Scopri altri progetti industriali

Studio della ventilazione naturale – Acciaierie

Migliorare la qualità dell’aria – Impianto

Dimensionamento – Camini – Laboratorio

Impianto di processo ad alta temperatura

Ventilazione naturale – Metallurgia

Vetreria – Cognac

Ventilazione naturale – Alluminio Dunkerque

Sistema di trattamento dei fumi – CO2

Miglioramento del processo di trattamento dei COV

Dimensionamento di un camino industriale – Fornace

Migliorare il comfort termico – Acciaierie

Officina industriale – Messico

Fabbrica – Turbina eolica

Gruppi elettrogeni – GE1

Fabbrica – produzione di guanti

Stratificazione di un serbatoio di accumulo termico

Lavorazione del vetro – Hauts De France

Dimensionamento delle cappe aspiranti a tiraggio naturale