Studio delle radiazioni e della ventilazione di uno stampo industriale per lingotti

Studio dell'irraggiamento e della ventilazione in uno stampo industriale per lingotti

Anno

2025

Cliente

NC

Posizione

Francia

Tipologia

Processo industriale

Hai bisogno del parere di un esperto?

Casa » Processo industriale » Studio delle radiazioni e della ventilazione di uno stampo industriale per lingotti

La missione svolta da EOLIOS ingénierie: competenza nella simulazione CFD e nella ventilazione industriale

Gli ingegneri di EOLIOS sono specializzati nell'analisi delle temperature strutturali e nell'ottimizzazione del comfort termico.

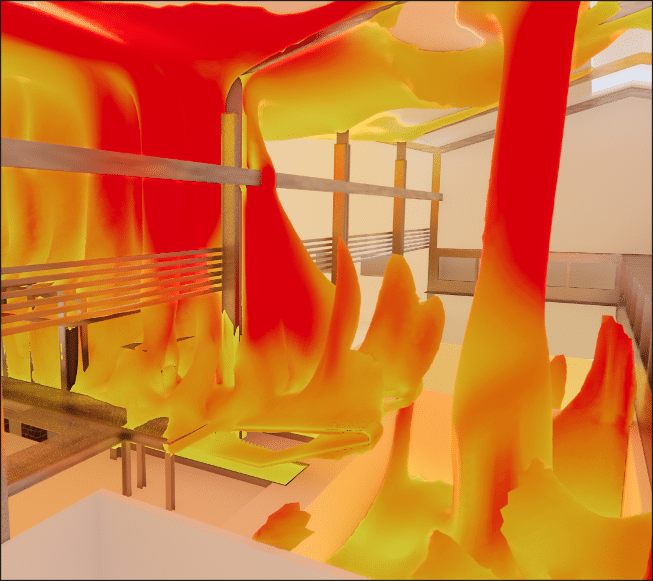

L’esperienza di EOLIOS nella simulazione CFD (Computational Fluid Dynamics) e nell’analisi termica delle strutture ha avuto un ruolo decisivo nello studio di un forno industriale che genera un’intensa radiazione sulle travi metalliche, con conseguenti rischi di deformazione. La nostra esperienza ci ha permesso di mappare le temperature strutturali e di prevedere le aree di surriscaldamento, valutando al contempo il comfort termico dei dipendenti. Questo approccio ha contribuito a ottimizzare la sicurezza delle strutture e a garantire condizioni di lavoro accettabili nell’impianto.

Progetto di termoaerulica per ottimizzare le condizioni termiche e aerauliche in un sito industriale di produzione di silice

Studio dell'irraggiamento e della ventilazione intorno a un nuovo forno elettrico

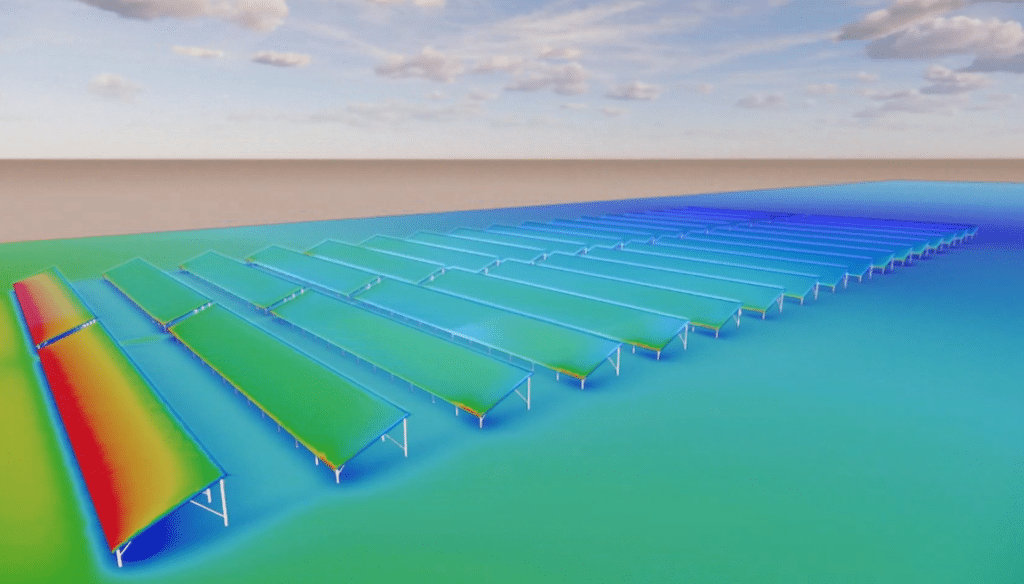

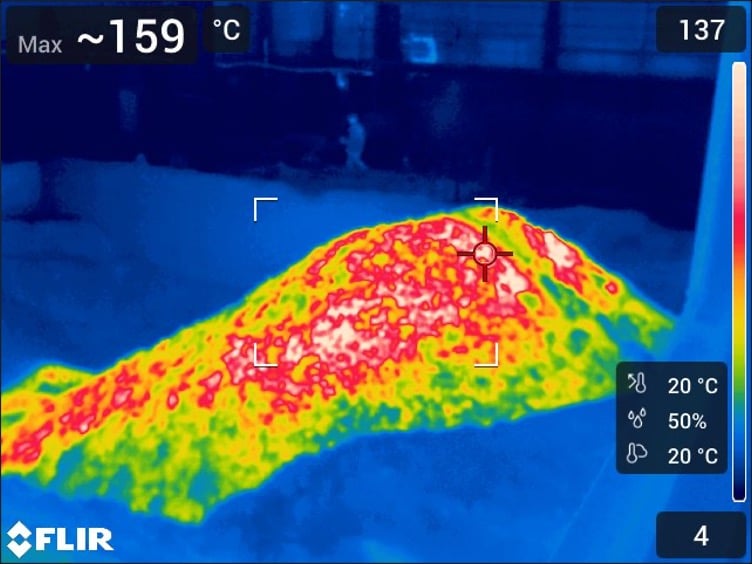

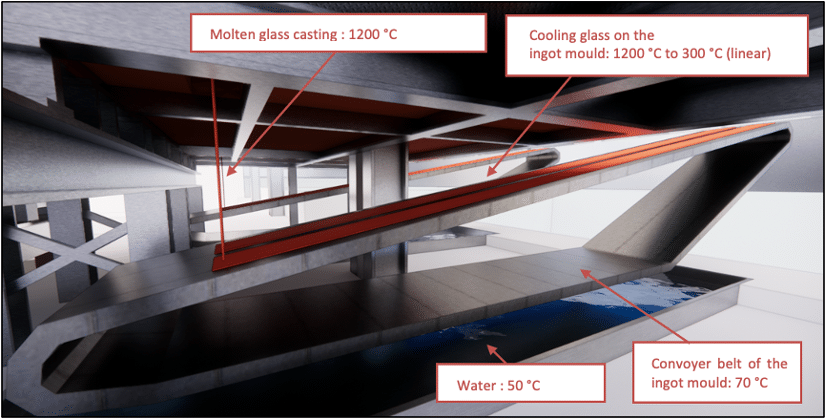

In un sito industriale dedicato alla produzione di silice tecnica utilizzata in vari settori come i pneumatici e la cosmetica, il processo si basa sulla fusione del silicato di sodio ad alta temperatura. Una volta riscaldato a circa 1.200°C, il materiale fuso viene trasferito in lingottiere, dove viene raffreddato mediante spruzzatura di acqua prima di essere stoccato temporaneamente in una fossa.

Nell’ambito di una transizione energetica, il sito prevede di sostituire il forno a olio esistente con un forno elettrico di nuova generazione, più efficiente e con minori emissioni. Tuttavia, questo sviluppo tecnologico comporta nuove sfide, soprattutto in termini dimaggiore potenza termica,temperature irradiate più elevate e rischio di surriscaldamento strutturale in un capannone parzialmente aperto.

È in questo contesto che è stato chiesto a EOLIOS di realizzare uno studio completo sull’aria termica. L’obiettivo era quello di valutare con precisione l’impatto termico del futuro forno sull’ambiente circostante, utilizzando una modellazione numerica avanzata (CFD) e una verifica in situ delle condizioni esistenti. L’analisi è stata condotta in due fasi: una prima fase dedicata alla configurazione attuale dell’impianto, che funge da punto di riferimento per il confronto, e una seconda dedicata alla progettazione del progetto, che incorpora simulazioni dettagliate dell’irraggiamento e della circolazione dell’aria.

Lo studio è stato progettato per rispondere a una serie di sfide: garantire la resistenza meccanica delle travi esposte all’irraggiamento, mantenere il comfort termico degli operatori e anticipare eventuali esigenze di adeguamento in termini di ventilazione naturale o meccanica. In un ambiente con un’elevata inerzia termica, l’ottimizzazione del comportamento del flusso d’aria e della protezione passiva diventa una leva strategica per le prestazioni e la sostenibilità.

Studio termico e aeraulico intorno alla fornace di silice

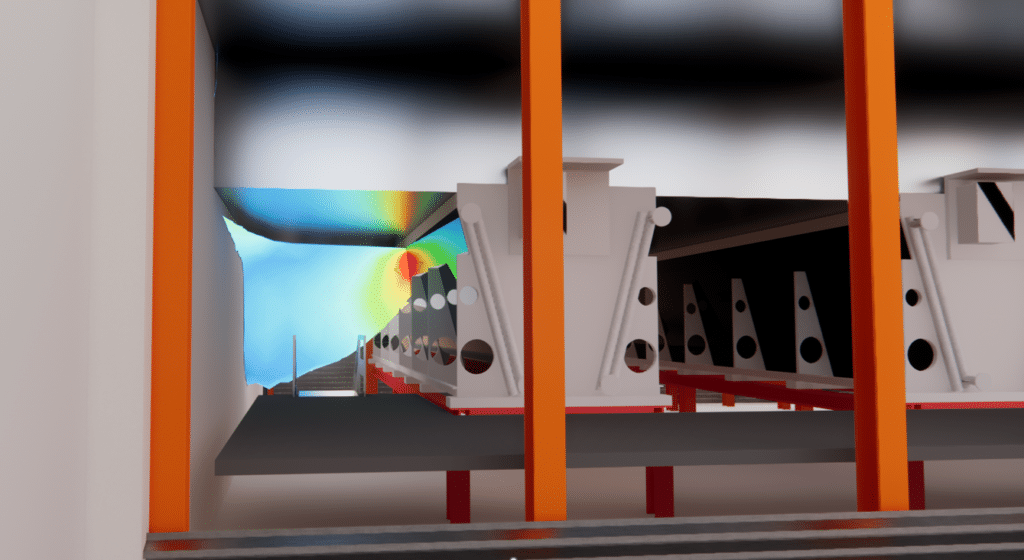

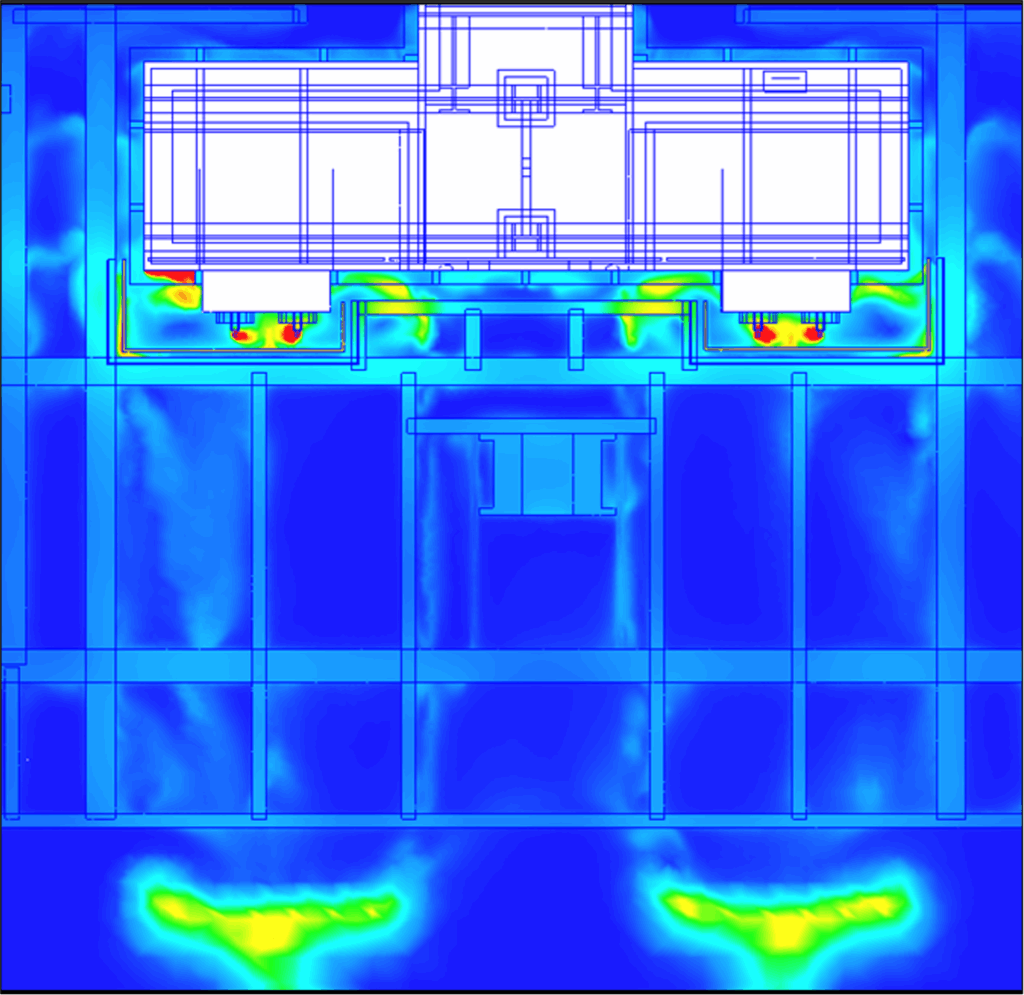

Riscaldamento strutturale dovuto all'irraggiamento della colata

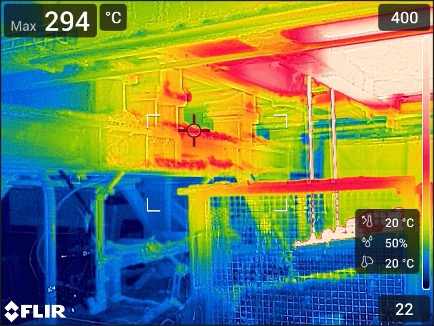

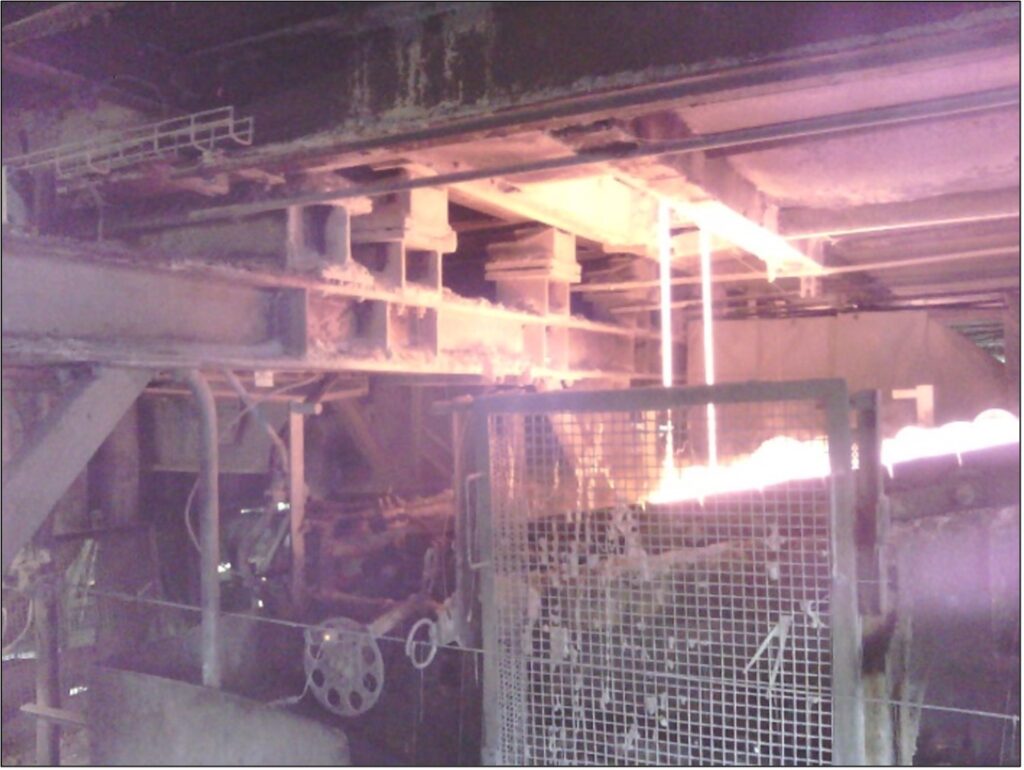

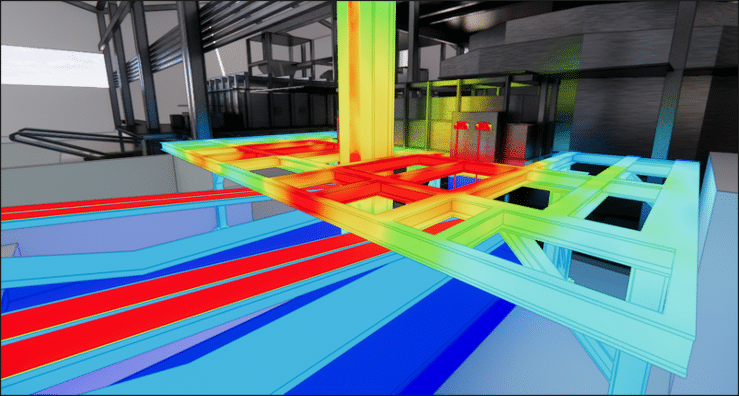

La sostituzione del forno a olio con un forno elettrico di maggiore capacità ha intensificato il processo termico, con temperature di fusione sempre vicine ai 1.200°C e una produzione raddoppiata. Il problema principale individuato riguarda la radiazione termica generata dal vetro fuso, in particolare all’uscita degli ugelli di colata. Queste radiazioni colpiscono direttamente le strutture portanti dell’edificio, in particolare le travi d’acciaio sopra i casseri. Tuttavia, questi elementi sono progettati per limiti di temperatura che possono essere superati localmente, come dimostrato dalle indagini termografiche effettuate durante l’audit iniziale. Il rischio non è solo meccanico: riguarda anche la durata dei materiali, la resistenza dei fissaggi e l’affidabilità delle attrezzature vicine.

Immagini termiche delle travi intorno alla colata

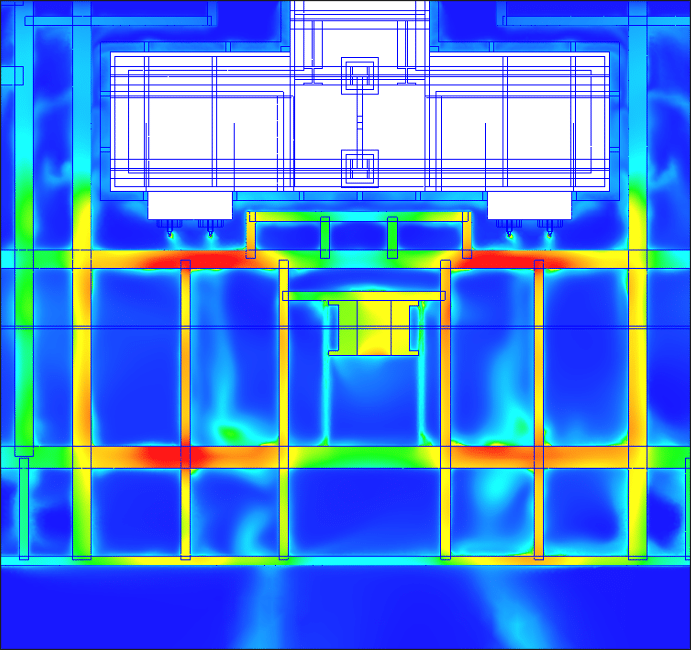

Circolazione dell'aria e ristagno termico nel corridoio

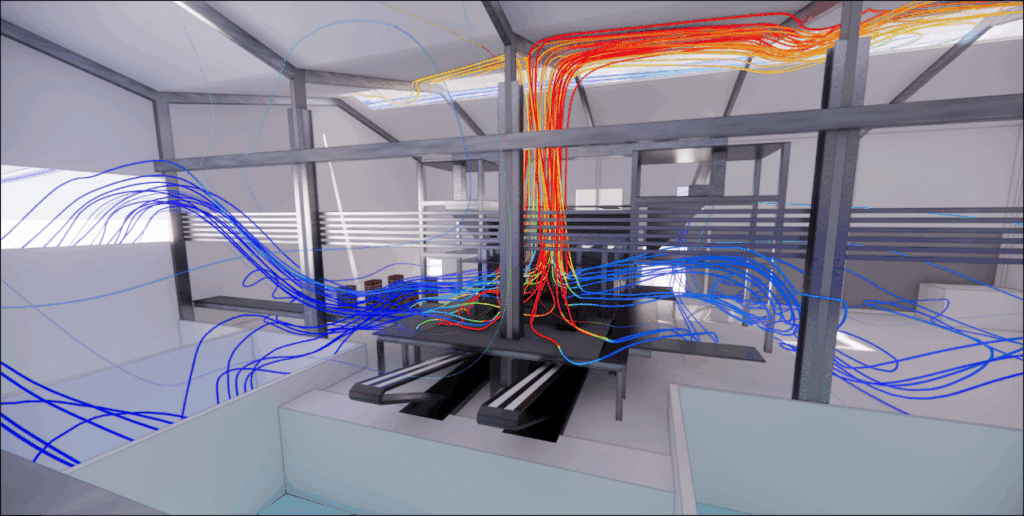

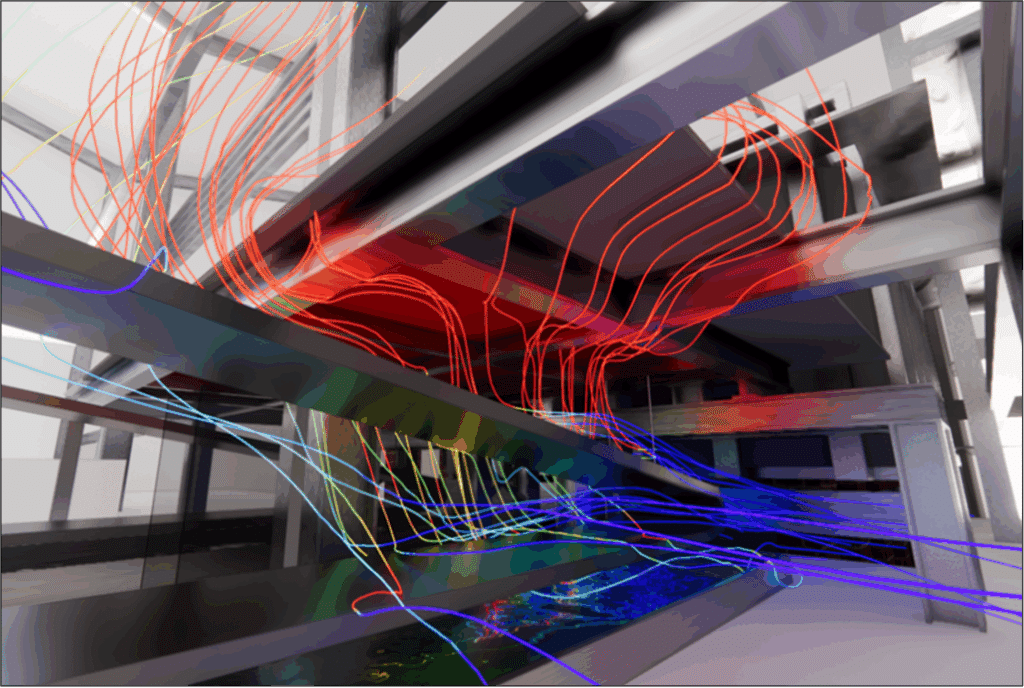

Oltre a questi problemi di irraggiamento, il funzionamento del forno genera una potente circolazione d’aria verso l’alto, legata al rilascio di calore intenso in un edificio che è in gran parte aperto verso l’esterno. Le dinamiche dei flussi d’aria sono complesse: le correnti termiche naturali, la velocità del vento, la forma dell’edificio, le piattaforme sospese e gli ostacoli meccanici interagiscono per produrre aree di ricircolo o ristagno del calore in settori localizzati, spesso critici per il funzionamento. Le simulazioni hanno quindi rivelato vene di aria calda che corrono lungo alcune pareti, riscaldamento residuo nelle zone di ventilazione e differenze significative tra il nord e il sud della sala.

L‘automazione gioca un ruolo fondamentale nell’efficienza operativa dei data center hyperscale. I sistemi automatizzati monitorano e gestiscono quasi ogni aspetto delle operazioni quotidiane, riducendo la necessità di un intervento umano costante e minimizzando il rischio dierrori umani. L’automazione comprende la gestione dei server, il monitoraggio dell’energia e la manutenzione preventiva.

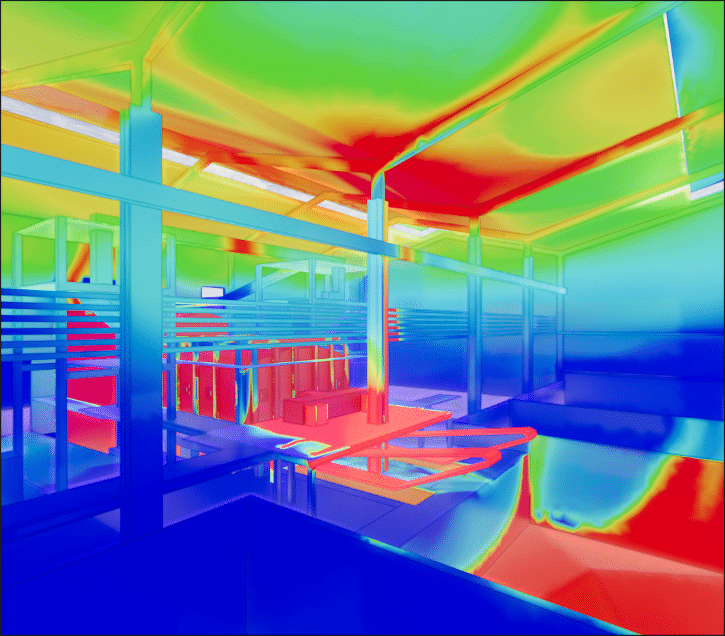

Comfort dell'operatore e controllo degli ambienti di lavoro

Infine, questi fenomeni hanno un impatto diretto sulle condizioni di lavoro negli spazi occupati. L’assenza di aperture verso sud, l’aggiunta di teloni per limitare la polvere o la configurazione delle fosse possono portare a un surriscaldamento localizzato in alcune aree sensibili dell’edificio: piattaforme di versamento, aree di circolazione, soppalchi o sale impianti. In alcuni casi sono state rilevate differenze di temperatura da +10 a +15°C rispetto alle temperature esterne. Questa situazione può portare a un disagio termico per gli operatori e persino a uno stress per le apparecchiature, soprattutto nelle condizioni estive previste dal modello.

Approccio metodologico e simulazioni numeriche CFD

Verifica tecnica del sito e sopralluoghi

Prima di procedere alla modellazione, gli ingegneri diEOLIOS hanno effettuato un audit aeraulico e termico in loco.

Questa fase iniziale ha permesso di raccogliere dati precisi sulle reali condizioni operative del capannone di produzione.

Sono state eseguite indagini con telecamere termografiche per individuare le aree soggette a temperature elevate, in particolare intorno alle travi portanti, alla colata e alle fosse.

Inoltre, sono stati eseguiti dei test del fumo per visualizzare i flussi d’aria, confermando la presenza di vene di aria calda ascendente e di aree di ristagno.

Tutte queste informazioni, unite ai rilievi geometrici effettuati con i misuratori laser, sono state utilizzate come base per la costruzione del modello 3D.

Immagini termiche del pozzo di vetro

Video dei test sul fumo

Costruzione di un modello CFD realistico e mirato

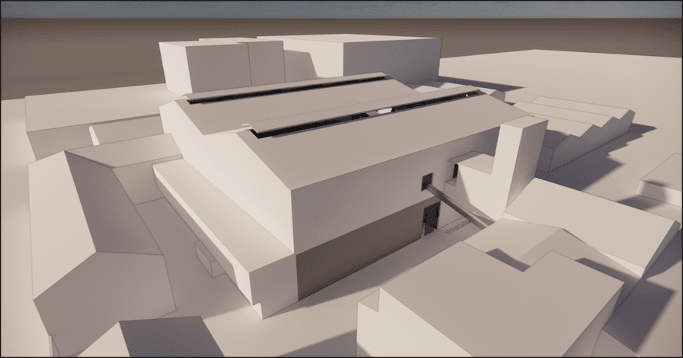

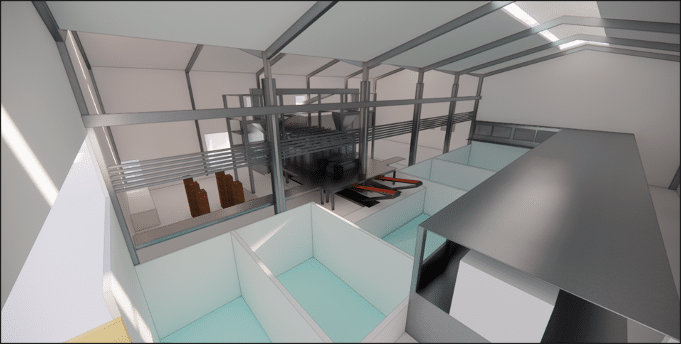

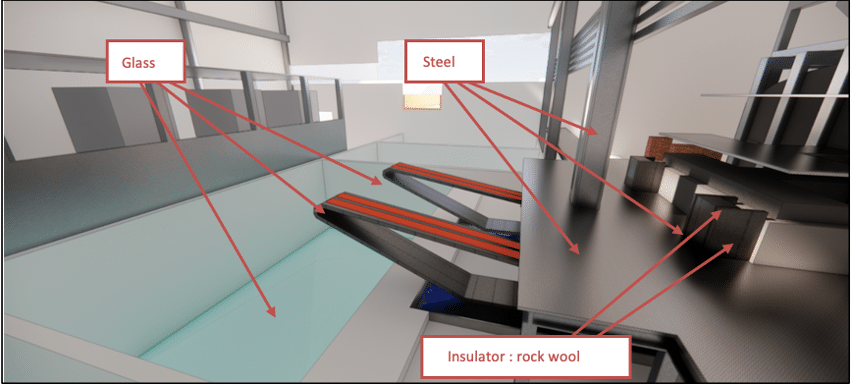

Il modello CFD è stato sviluppato a partire dalle planimetrie fornite, dalle foto scattate durante l’audit e da un’indagine dettagliata del sito. L’obiettivo era quello di rappresentare accuratamente i volumi, le strutture e le attrezzature che influenzano il flusso d’aria e lo scambio di calore. In particolare, il modello incorpora le piattaforme, le travi, le fosse di raffreddamento, le aperture verso l’esterno, le tende e le future installazioni previste intorno al forno elettrico.

La maglia digitale ibrida comprende diverse decine di milioni di celle, con un affinamento locale nelle aree critiche: intorno alla colata, sotto le piattaforme e nei condotti dell’esplosione. Questo livello di dettaglio assicura una riproduzione fedele dei gradienti termici e aeraulici, garantendo al contempo la stabilità numerica del calcolo.

Modello 3D dell'impianto adattato alla CFD

Ipotesi di modellazione e condizioni al contorno

Le condizioni al contorno sono state stabilite sulla base dei dati di verifica e dei valori forniti dal cliente. Le principali fonti di calore comprendono:

- vetro fuso (modellato da 1200°C a 300°C lungo la lunghezza dello stampo),

- le pareti del forno (circa 80°C),

- ( da 250°C a 50°C a seconda della zona),

- apparecchiature in movimento (come i nastri trasportatori a 70°C).

ChatGPT ha detto:

Nel calcolo sono stati inclusi gli scambi convettivi con le pareti, la natura dei materiali (acciaio, silice, lana di roccia) e la temperatura esterna di 38°C.

La simulazione è stata effettuata in condizioni di stato stazionario, consentendo una lettura stabilizzata delle distribuzioni di temperatura e velocità dell’aria in tutto l’edificio.

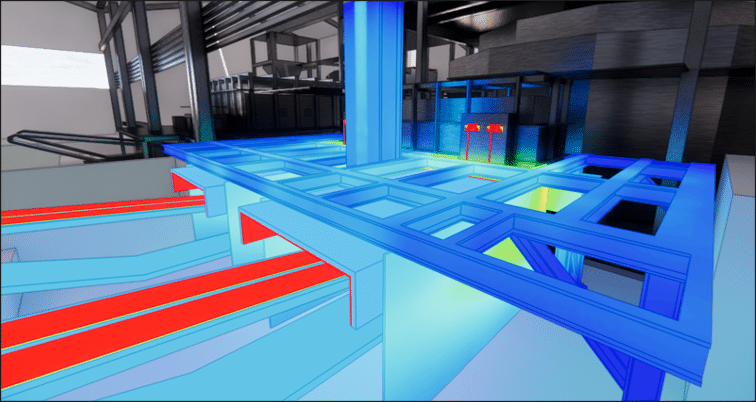

Sono state testate più configurazioni per confrontare le diverse varianti:

- se c’è o meno unisolamento sotto le piattaforme,

- integrazione di barriere a raggio di varie forme (trapezoidali, piatte, a U),

- se aggiungere o meno dei fan localizzati,

- modificare l’apertura delle facciate per migliorare la circolazione dell’aria.

Strumenti e modello di turbolenza utilizzati

Tutte le simulazioni sono state effettuate utilizzando un solutore CFD industriale basato sulle equazioni di Navier-Stokes, con un modello di turbolenza k-ε standard, particolarmente adatto agli ambienti di ventilazione interna.

Questo modello permette di riprodurre i fenomeni di stratificazione, ricircolo eaccelerazione delle masse d’aria in geometrie complesse come quella del sito studiato.

È stata prestata particolare attenzione alla convergenza dei calcoli, con una soglia di precisione di 10-⁴ sui residui, garantendo l’affidabilità dei risultati e la stabilità del modello.

Soluzioni proposte: comfort termico, sicurezza e prestazioni strutturali

Impatto termico del forno sulle strutture esistenti

ChatGPT ha detto:

Le simulazioni effettuate intorno al nuovo forno elettrico hanno rivelato un marcato aumento delle temperature nelle aree vicine alla colata.

Le travi metalliche situate sotto la piattaforma possono, in alcune configurazioni, raggiungere temperature superiori ai 300°C, soprattutto quando l’aria calda irradiata non può uscire liberamente.

In assenza di dispositivi di protezione, le travi più esposte sono direttamente esposte all’irraggiamento termico del getto, con valori massimi misurati tra 320°C e 480°C a seconda dei casi simulati.

Queste temperature superano i limiti di progetto di alcune strutture, dando origine a potenziali rischi di deformazione, perdita di resistenza meccanica o eccessiva espansione.

Effetti dell'isolamento e delle barriere antiradiazioni sulle temperature

Lo studio ha confrontato diverse varianti di progettazione per limitare questo riscaldamento. Nei casi in cui l ‘isolamento è posto sotto la piattaforma, le temperature sotto la piattaforma aumentano a causa della ridotta dissipazione del calore. Al contrario, l’aggiunta di schermi antiradiazioni in alluminio con rinforzo isolante, posizionati tra il getto e le travi, fornisce una protezione efficace alla struttura.

Inoltre, la forma dello schermo antiradiazioni ha un’influenza diretta sull’orientamento dei flussi di calore: le versioni a U rovesciata guidano le masse d’aria calda verso le zone di dissipazione, lontano dalle postazioni di lavoro. Le soluzioni che incorporano l’isolamento termico sopra gli schermi antiradiazioni riducono le radiazioni secondarie verso le strutture e proteggono efficacemente gli elementi superiori come le griglie o i bracci del trasportatore.

Valutare il comfort termico nelle aree di lavoro

Le simulazioni hanno rivelato una significativa stratificazione termica in tutta la sala, con temperature che vanno dai 38°C ai 52°C tra il pavimento e il tetto. Le aree più colpite si trovano a sud del forno, in settori inizialmente poco ventilati, dove è stato osservato un ristagno di calore. In queste aree, il delta termico può raggiungere i +12°C rispetto all’esterno, con un impatto sul comfort e sulle condizioni di lavoro.

L’aggiunta di un’apertura sulla facciata sud-est, consigliata da EOLIOS, ha permesso di introdurre un flusso di aria fresca nelle simulazioni. Questa modifica riduce le temperature nella zona critica a circa 43°C e migliora notevolmente la circolazione dell’aria. Inoltre, le tende termiche posizionate intorno alle zone di versamento si sono dimostrate efficaci nel proteggere gli operatori dalla radiazione diretta.

Prestazioni della soluzione tecnica finale proposta

La configurazione finale, che incorpora tutti i dispositivi raccomandati da EOLIOS (schermo antiradiazioni a forma di U con isolamento, tende termiche, ventilatori localizzati, apertura nella facciata), consente di ridurre le temperature delle travi a livelli compatibili con il loro attuale utilizzo, garantendo al contempo atmosfere accettabili per il personale.

I risultati mostrano temperature del fascio di luce inferiori a 100°C nella maggior parte dei casi, con alcuni picchi di 115-150°C nelle aree più vicine ai beccucci. L’aria ambiente nelle aree di lavoro è generalmente vicina alla temperatura esterna (38-40°C) e le correnti di calore sono ben incanalate verso il tetto, lontano dalle postazioni di lavoro.

Questa soluzione equilibrata riduce in modo significativo le sollecitazioni termiche sulle strutture, mantenendo un buon livello di comfort termico nell’ambiente di processo immediato.

L'esperienza di EOLIOS ingénierie nella risoluzione di problemi termo-aerodinamici nell'industria

Raccomandazioni personalizzate per ogni progetto

L’esperienza di EOLIOS in materia di prestazioni termiche e sicurezza industriale

Grazie alla sua esperienza nell’ingegneria termica dell’aria e all’uso di strumenti avanzati di simulazione digitale (CFD), EOLIOS ha permesso all’operatore del sito di produzione di silice diprevedere con precisione gli effetti termici associati all’installazione di un nuovo forno elettrico ad alta potenza.

Lo studio ha evidenziato le aree sensibili al surriscaldamento e le complesse dinamiche del flusso d’aria all’interno del capannone, identificando al contempo leve concrete per il miglioramento della sicurezza strutturale, del comfort degli operatori e della durata delle attrezzature.

Proponendo una soluzione completa che include barriere antiradiazioni ottimizzate, ventilazione naturale e meccanica adeguata e aperture di facciata migliorate, EOLIOS ha contribuito a garantire il successo del progetto nell’ambito di una transizione energetica controllata.

Questo progetto illustra la capacità diEOLIOS di supportare i produttori nei loro progetti più impegnativi, combinando analisi sul campo, modellazione digitale di alto livello e ingegneria applicata per trasformare la complessità termica in prestazioni sostenibili e sicure.

Scopri di più su questo argomento:

Video riassuntivo dello studio

Sintesi dello studio

Lo studio termo-aerodinamico realizzato da EOLIOS ci ha permesso di caratterizzare con precisione gli effetti del nuovo forno elettrico sull’ambiente del sito, sia in termini di strutture e il comfort dell’operatore. Grazie a una dettagliata modellazione CFD e a un’approfondita verifica sul campo, la Sono state individuate zone di surriscaldamento, ristagno d’aria e radiazioni eccessive. Le soluzioni tecniche proposte – barriere antiradiazioni, miglioramenti della ventilazione e protezione termica – assicurano ora che i sicurezza delle strutture, controllo degli ambienti di lavoro e durata degli impianti. Questo studio illustra la capacità di EOLIOS di supportare i produttori nella transizione verso il processi più efficienti e sostenibili.

Video riassuntivo della missione