Simulazione della cattura di vapore saturo su una linea di colata continua

Simulazione della cattura di vapore saturo su una linea di colata continua

Anno

2026

Cliente

NC

Posizione

Germania

Tipologia

Processo industriale

Hai bisogno del parere di un esperto?

Casa » Processo industriale » Simulazione della cattura di vapore saturo su una linea di colata continua

La missione svolta da EOLIOS ingénierie: competenza nella simulazione CFD e nella cattura dei fumi industriali

Ingegneri EOLIOS, esperti nel controllo dei flussi di calore e di aria negli ambienti industriali

L’esperienza di EOLIOS nella simulazione CFD (Computational Fluid Dynamics) e nell’ottimizzazione dei sistemi di cattura e ventilazione industriale è stata mobilitata per affrontare le sfide della gestione dei fumi saturi in una linea di colata continua in un’acciaieria. Questi fenomeni, insiti nei processi ad alta temperatura, rappresentano dei vincoli importanti in termini di sicurezza, condizioni di lavoro e continuità produttiva.

EOLIOS si avvale di un'esperienza riconosciuta nello studio di flussi complessi in ambienti industriali, acquisita grazie a numerose missioni sul campo e a simulazioni CFD applicate a impianti con elevati rischi operativi. Questa esperienza ci permette di fornire soluzioni affidabili, pragmatiche ed economicamente ottimizzate per un processo decisionale consapevole.

Catturare i fumi: un problema di sicurezza nell'industria

I fumi industriali, una fonte significativa di rischio

I fumi industriali sono un importante problema multidisciplinare, all’incrocio tra la sicurezza degli operatori, il comfort e la qualità dell’aria, nonché la continuità dei processi e la sostenibilità degli impianti.

Inizialmente, la presenza di vapori carichi di umidità – un elemento essenziale nella corrosione elettrochimica – causa rischi di degrado dei materiali nell’industria. Quando l’umidità si deposita sulle superfici metalliche, forma una pellicola d’acqua che permette alle reazioni chimiche di avvenire tra il metallo e l’ossigeno. Questo attacco è spesso accelerato dalla presenza di impurità disciolte nella nebbia, come sali, acidi o polvere, che ne aumentano la conduttività e rendono l’ambiente leggermente corrosivo. L’esposizione ripetuta alla nebbia porta quindi a effetti cumulativi: corrosione uniforme, vaiolatura localizzata e degrado dei rivestimenti o delle giunzioni, riducendo la durata e l’integrità delle apparecchiature metalliche.

Questo aspetto del deterioramento dei materiali rappresenta un rischio importante per il funzionamento dell’industria. Ma oltre a questo aspetto, la nebbia rappresenta anche un rischio per la salute e la sicurezza dei lavoratori. La combinazione di umidità e calore genera pennacchi che possono compromettere la visibilità, interrompere i flussi d’aria e modificare le condizioni termiche intorno alle aree di lavoro e alle attrezzature. Questi fenomeni possono aumentare il rischio di incidenti (visibilità ridotta, difficoltà nel maneggiare le attrezzature) e causare problemi di salute (irritazione, problemi respiratori).

La presenza di fumi agisce quindi come un fattore di disturbo globale, in grado di ridurre la sicurezza, le prestazioni e la durata delle infrastrutture industriali.

EOLIOS è stata incaricata di lavorare su un impianto di colata continua presso un’acciaieria nella regione del Brandeburgo, in Germania. In questa industria, i malfunzionamenti del sistema di raccolta esistente stavano causando un notevole accumulo di vapori sotto il pavimento del primo stadio, con conseguenti regolari arresti della produzione. A EOLIOS è stato chiesto di effettuare un’analisi dettagliata del funzionamento del sistema, di individuare le cause dei guasti e di proporre soluzioni efficaci e a lungo termine.

Perché usare la CFD?

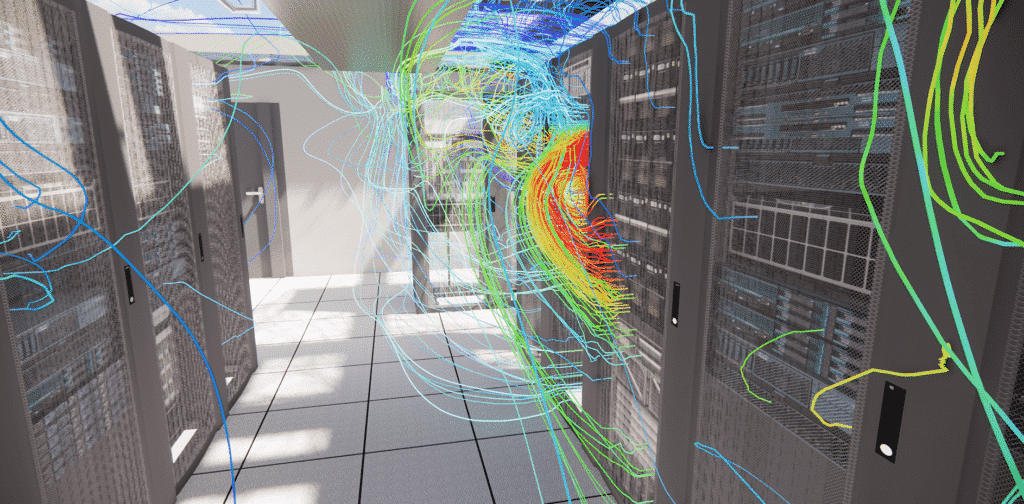

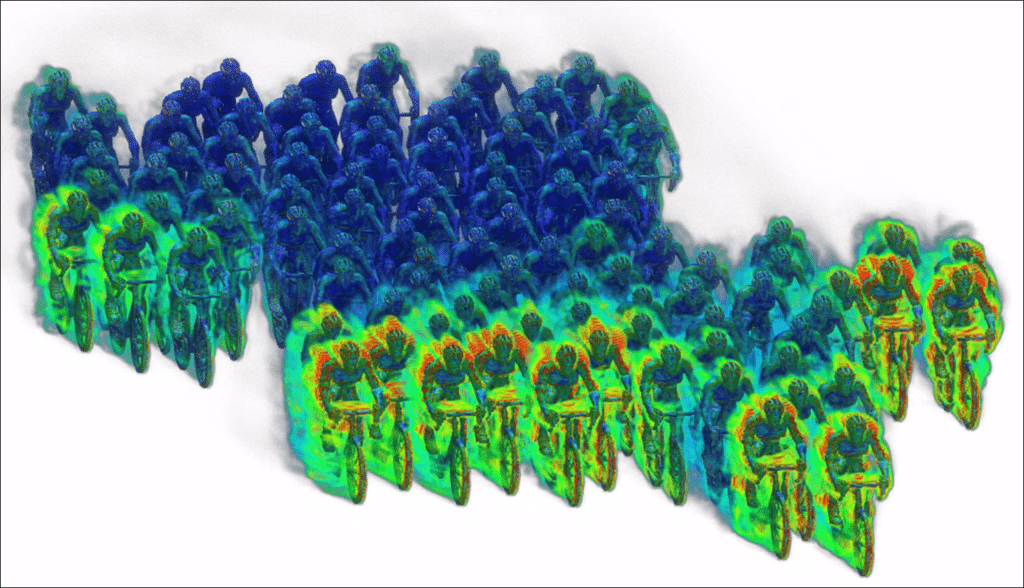

Per affrontare le problematiche associate ai fumi industriali, stiamo adottando un approccio che combina misurazioni in loco (tramite audit) e modellazione numerica dei flussi (CFD – Computational Fluid Dynamics). La CFD fornisce una visione tridimensionale e dinamica dei flussi, essenziale per identificare con precisione le zone critiche di accumulo di calore e vapore, il ricircolo dell’aria, i deficit di cattura delle fonti e le interazioni tra i pennacchi termici e i sistemi di ventilazione. In questo modo possiamo valutare quantitativamente l’efficacia dei sistemi esistenti e comprenderne i limiti in condizioni operative reali.

Uno dei principali vantaggi della CFD risiede nella sua capacità di testare virtualmente diversi scenari per l’allestimento o la modifica degli impianti: riposizionamento o dimensionamento dei sensori, regolazione delle portate, aggiunta di deflettori, modifica delle geometrie o delle strategie di ventilazione. Questa esplorazione digitale rapida e non intrusiva consente di confrontare in modo oggettivo diverse soluzioni, di ottimizzarne le prestazioni prima dell’implementazione e di ridurre in modo significativo i rischi tecnici e finanziari associati ai test in loco.

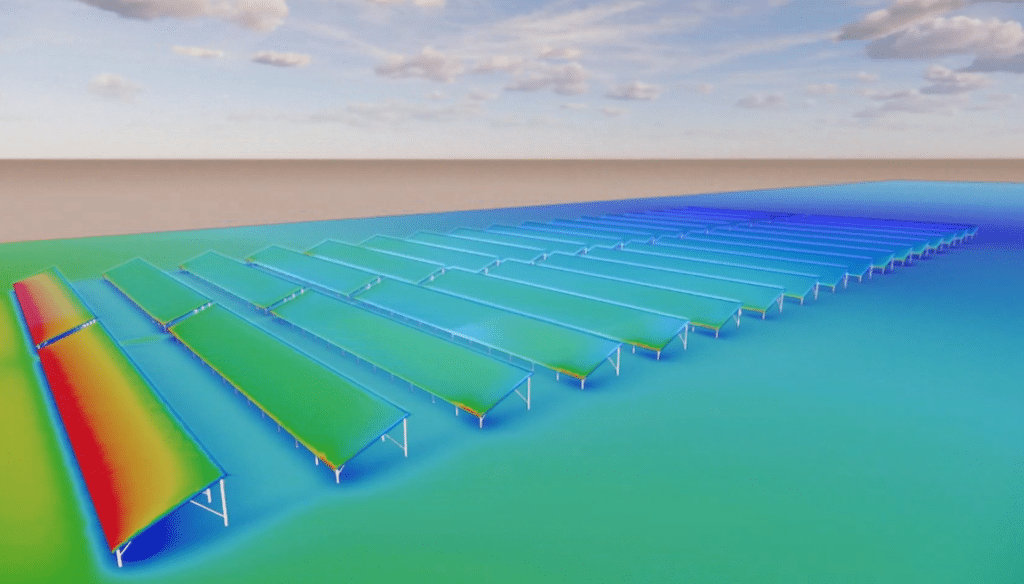

Inoltre, la CFD è uno strumento decisionale particolarmente importante per conciliare prestazioni aerauliche ed efficienza energetica. Ci permette di prevedere l’impatto delle soluzioni previste sul consumo energetico, sul bilancio termico dell’edificio e sul comfort degli operatori, contribuendo così a una progettazione più economica e sostenibile dei sistemi di ventilazione.

Obiettivi dello studio

Gli obiettivi principali dello studio erano :

- comprendere i fenomeni termici e aeraulici che causano le perdite di vapore,

- analizzare l’effettivo funzionamento della rete di raccolta esistente,

- valutare l’efficacia di diverse configurazioni di miglioramento,

- identificare soluzioni tecnicamente efficienti e pertinenti.

Per raggiungere questo obiettivo, è stato implementato un approccio che combina la verifica in loco, l’analisi delle reti di condotti e la simulazione numerica CFD.

In EOLIOS, la nostra metodologia si basa sull'osservazione e sulla realtà.

Verifica termo-aerodinamica in loco

È stata effettuata una verifica approfondita direttamente sulla linea di colata continua per caratterizzare con precisione i fenomeni in condizioni operative reali. Sono state effettuate campagne di misurazione intorno alla macchina per quantificare la velocità dell’aria, le temperature e l’umidità, fornendo uno stato iniziale affidabile e rappresentativo. Sono stati effettuati anche dei test sui fumi per visualizzare qualitativamente le traiettorie dei flussi d’aria e i percorsi di fuoriuscita dei vapori, identificando così le zone di scarico prioritarie e i malfunzionamenti dei sistemi di cattura esistenti.

Figura - Immagine della termocamera - Lastra all'uscita della lastra

Oltre a raccogliere dati, l’audit in loco è una fase fondamentale per capire come funziona effettivamente l’impianto, in un ambiente spesso complesso e mutevole. Ci permette di confrontare i diagrammi teorici e le planimetrie esistenti con la realtà sul campo e di incorporare gli effetti delle pratiche operative, dei vincoli di accesso, delle situazioni transitorie e delle condizioni meteorologiche, che raramente sono documentate in modo completo. Questa conoscenza dettagliata del sito è essenziale per interpretare correttamente i fenomeni osservati ed evitare ipotesi di modellazione semplificate e lontane dalla realtà.

Figura - Pennacchio di vapore generato dalla macchina

Le osservazioni sul campo risultanti dalla verifica hanno costituito una base essenziale per alimentare, calibrare e convalidare il modello digitale CFD. Garantiscono la coerenza tra la simulazione e il comportamento reale del sistema, rafforzando l’affidabilità dei risultati e la pertinenza delle soluzioni proposte. La verifica in loco è quindi un prerequisito essenziale per qualsiasi analisi e ottimizzazione sostenibile dei problemi legati ai fumi industriali.

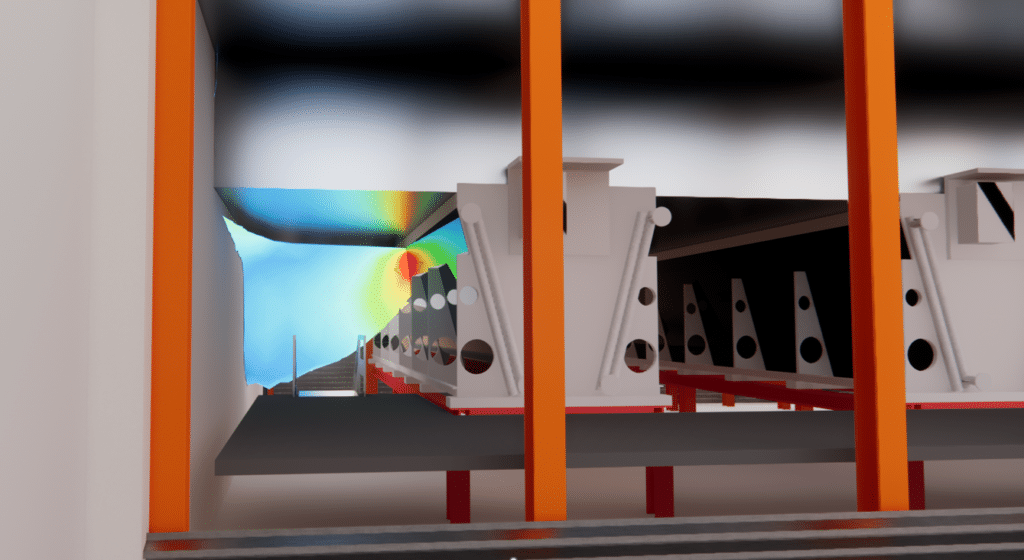

Modellazione 3D rappresentativa della situazione esistente

La modellazione CFD 3D si basa su una rigorosa base geometrica, sviluppata a partire dalle planimetrie esistenti e integrata dai rilievi e dalle osservazioni effettuate durante la verifica in loco. Questa fase è fondamentale, perché la qualità e la rappresentatività del modello influiscono direttamente sulla rilevanza dei risultati ottenuti. L’obiettivo è quello di produrre una riproduzione realistica dei percorsi dell’aria, dei canali di aspirazione, delle reti di condotti e delle loro interfacce con le zone di generazione del vapore, in modo da rispecchiare il più fedelmente possibile il funzionamento effettivo dell’impianto.

Sulla base dei dati raccolti e dei documenti forniti, EOLIOS ha sviluppato un modello CFD 3D dettagliato che incorpora la geometria della macchina oggetto di studio, l’ambiente circostante e tutte le attrezzature che influenzano l’aeraulica del sito. Questo include, in particolare, i sistemi di ventilazione, le fonti di calore, le macchine vicine e tutti gli elementi che ostacolano o guidano il flusso, come maschere aerauliche, schermi o strutture metalliche.

Il livello di dettaglio geometrico è scelto con cura per rappresentare fedelmente gli elementi che hanno un’influenza significativa sui campi di velocità, temperatura e concentrazione di vapore, razionalizzando al contempo i dettagli secondari che hanno un impatto trascurabile sui flussi. Questo equilibrio tra precisione e semplificazione aiuta a controllare i tempi di calcolo, ad assicurare la solidità numerica delle simulazioni e a garantire risultati che possono essere utilizzati per analizzare i fenomeni e aiutare il processo decisionale.

Un modello CFD accurato è quindi un passo fondamentale per comprendere i reali meccanismi di dispersione e cattura dei vapori, valutare in modo affidabile le prestazioni dei sistemi esistenti ed esplorare soluzioni migliorative in condizioni rappresentative del funzionamento industriale.

Calibrazione del modello rispetto ai fenomeni reali osservati

In pratica, l’approccio CFD fa parte di un processo iterativo strutturato in diverse fasi successive: costruzione del modello geometrico, definizione delle condizioni al contorno e delle proprietà, risoluzione numerica, quindi analisi dettagliata dei campi di flusso, temperatura e umidità. Questo ciclo è completato da una fase di calibrazione basata su misurazioni sul campo, prima di iterazioni dedicate allo studio di configurazioni migliorative.

La fase di calibrazione è una fase chiave del processo, in quanto garantisce la coerenza tra i risultati della simulazione e il comportamento effettivo del sistema. Il suo scopo è quello di regolare le condizioni al contorno e le ipotesi di modellazione per ottenere una corrispondenza soddisfacente tra le quantità calcolate e le misurazioni effettuate in loco durante la verifica, nonché i dati forniti dal responsabile del progetto.

Questa calibrazione si basa sullo sviluppo di un modello digitale che riproduce fedelmente i principali fenomeni fisici coinvolti, in particolare il flusso d’aria, il trasferimento di calore e le variazioni di umidità nel volume oggetto di studio. Il modello incorpora sia le fonti interne legate ai processi e alle apparecchiature, sia gli scambi con l’ambiente esterno, tenendo conto di parametri chiave come i tassi di aspirazione, le temperature superficiali degli elementi, le condizioni meteorologiche e i meccanismi di generazione del vapore.

Una volta calibrato e convalidato, il modello può essere utilizzato come strumento predittivo affidabile per studiare l’impatto di varie modifiche (cambiamenti di portata, geometrie, dispositivi di raccolta o di ventilazione) e per analizzare le nuove dinamiche di flusso all’interno del sistema, a supporto del processo decisionale tecnico.

Caratterizzazione delle perdite di pressione nelle reti di condotti

L’analisi delle perdite di carico nelle reti di condotti di aspirazione è un passo fondamentale per determinare in modo affidabile le portate effettivamente disponibili nei punti di raccolta. Nelle installazioni industriali complesse, le perdite di carico totali derivano dalla combinazione di perdite lineari legate alla lunghezza dei condotti e perdite singolari indotte da variazioni di sezione, gomiti, raccordi a T, rubinetti, dispositivi di controllo, nonché dal grado di sporcizia delle pareti interne. Questi effetti cumulativi possono portare a perdite di carico molto più elevate rispetto alle ipotesi di progetto iniziali o ai valori nominali utilizzati durante il funzionamento.

Una caratterizzazione dettagliata della rete permette di confrontare le curve teoriche dei ventilatori con le condizioni operative reali, di individuare gli squilibri nella distribuzione dei flussi tra i vari rami e di quantificare le differenze tra i flussi di cattura previsti e quelli effettivamente raggiungibili. Questo approccio è essenziale per stabilire un bilancio aeraulico coerente, valutare i margini operativi delle apparecchiature di ventilazione ed evidenziare i limiti strutturali della rete esistente.

Nel contesto delle simulazioni CFD, questa analisi consente di definire condizioni al contorno realistiche e fisicamente rappresentative, in linea con le reali capacità di aspirazione del sistema. Si tratta quindi di un prerequisito essenziale per garantire la validità dei risultati numerici, interpretare correttamente i fenomeni osservati e basare le raccomandazioni tecniche su una valutazione rigorosa e quantitativa delle prestazioni del sistema di aspirazione.

Studio dell'aeraulica intorno a una macchina che genera vapori saturi

Un problema legato all'origine dei flussi di aspirazione

Lo studio ha evidenziato che l’efficienza di un sistema di captazione non si limita solo alla portata di aspirazione disponibile, ma dipende anche dalla dinamica dei flussi d’aria e dalla loro origine. In alcune configurazioni, una parte significativa dell’aria aspirata può provenire da aree periferiche o non critiche. Questo contributo di aria esterna, leggermente carica di nebbia o di sostanze inquinanti, riduce l’efficienza complessiva della cattura mobilitando parte della capacità di aspirazione senza contribuire all’eliminazione delle emissioni dalle aree effettivamente interessate.

Questi risultati sottolineano l’importanza di una progettazione e di un dimensionamento precisi dei sistemi di captazione, che tengano conto non solo delle portate ma anche dell’effettiva circolazione dell’aria nell’ambiente di produzione. Il controllo mirato dei flussi consente di concentrare l’estrazione nelle aree che generano fumi, migliorando le prestazioni complessive del sistema e limitando le perdite di energia, garantendo al contempo condizioni di lavoro sicure e ottimizzate per gli operatori.

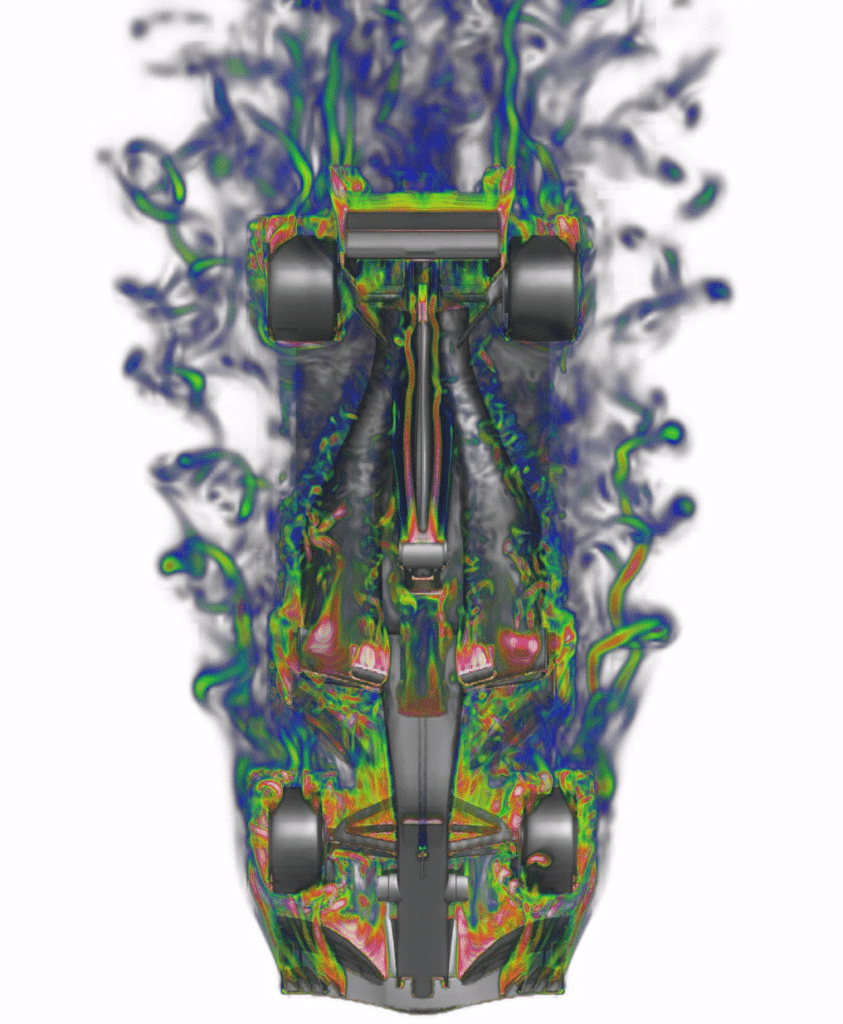

Comportamento del vapore nelle cabine e nella sala

Nella cabina di vapore, le simulazioni mostrano che la pressione negativa generata è relativamente bassa. Di conseguenza, parte del vapore prodotto a contatto con le lastre calde fuoriesce tra i segmenti, formando dei pennacchi che si accumulano sotto il pavimento del primo piano.

L’aria carica di nebbia è quindi costretta a circolare sul pavimento, precipitando nelle aperture come le scale e i passaggi dei condotti. Questo spiega il significativo ristagno osservato sotto la piattaforma e la presenza di fumi visibili in aree lontane dalla loro fonte iniziale.

I risultati delle simulazioni CFD riproducono fedelmente questi fenomeni, in termini di velocità dell’aria, stratificazione termica e distribuzione dell’umidità, confermando l’importanza e l’affidabilità della modellazione per analizzare i flussi e guidare l’ottimizzazione dei sistemi di cattura.

Valutazione di soluzioni di miglioramento sostenibili e affidabili

Impatto di semplici miglioramenti strutturali

In seguito alle simulazioni iniziali, sono stati proposti diversi semplici miglioramenti strutturali che non richiedevano alcuna modifica al sistema di cattura del vapore. L’obiettivo di questi miglioramenti era quello di ridurre la quantità di vapore che fuoriesce nel capannone e, di conseguenza, di migliorare la cattura del vapore della macchina. Sono emersi diversi effetti benefici:

In primo luogo, è stato osservato un aumento della pressione negativa nelle cabine . L’aumento della pressione negativa migliora l’efficienza della cattura del vapore alla fonte, favorendo l’aspirazione dei flussi carichi di vapore prima che si disperdano nella sala. Questa azione contribuisce a limitare le perdite nelle aree adiacenti, a ridurre gli accumuli sotto i pavimenti e a migliorare la visibilità e le condizioni di lavoro degli operatori. Tuttavia, deve essere attentamente dimensionato per garantire un equilibrio aeraulico ottimale ed evitare impatti indesiderati sul comfort, sulla stabilità del flusso o sul consumo energetico.

Figura - Piano di pressione nella cappa di aspirazione - Prima/Dopo

Questa depressione è accompagnata da un’inversione della tendenza aeraulica sopra le cabine di vapore. La transizione da flussi d’aria calda ascendenti a flussi d’aria fredda discendenti contrasta la naturale ascesa dei fumi e ne contiene la dispersione verso livelli più alti. Questa inversione aeraulica aiuta ad attirare i flussi carichi di vapore verso le zone di cattura, migliora il controllo dei pennacchi termici e aiuta a stabilizzare le condizioni di flusso intorno alla cabina. Inoltre, contribuisce a migliorare notevolmente la visibilità, il comfort termico e la sicurezza nelle aree di lavoro adiacenti.

Figure - Linee di corrente colorate in base alla temperatura - Prima / Dopo

In breve, questi due elementi consentono di catturare la maggior parte del flusso di vapore nel capannone con il sistema di aspirazione. La cabina è quindi in grado di intercettare la maggior parte dei fumi prima che si disperdano nell’ambiente. Questo migliora significativamente l’efficienza complessiva del sistema, limita le perdite nelle aree vicine e riduce il carico sui sistemi di ventilazione generale. Ciò contribuisce a un migliore controllo dei vapori, a un miglioramento duraturo delle condizioni di lavoro e a una riduzione delle perdite energetiche associate.

Figura - Umidità relativa - Sezione longitudinale - Prima / Dopo

Figura - Umidità relativa - Sezione trasversale tra due segmenti - Prima / Dopo

Inoltre, un migliore controllo dei flussi di calore e di vapore limita l’accumulo di aria calda sotto il tetto. Questa riduzione delle temperature in alto aiuta a preservare le strutture e le attrezzature, a limitare la condensa e la corrosione e a migliorare il comfort termico generale dell’edificio. Inoltre, contribuisce a migliorare la stabilità aeraulica e può portare a una riduzione dei requisiti di ventilazione e del relativo consumo energetico.

Figura - Temperatura - Sezione trasversale tra due segmenti - Prima/Dopo

Nonostante questi miglioramenti, c’è ancora una leggera fuoriuscita di fumi dalla parte verticale della cascata. Tuttavia, questo fenomeno rimane limitato e non mette in discussione l’efficacia complessiva del sistema, poiché i flussi residui vengono diluiti rapidamente e non causano un deterioramento significativo delle condizioni operative o di sicurezza.

Beneficia di miglioramenti più complessi

È stata studiata anche una configurazione più avanzata, che combina semplici miglioramenti strutturali con l’aggiunta di nuovi dispositivi di raccolta. Questa soluzione offre un controllo quasi totale dei fumi, anche nella parte verticale della colata, con un’efficienza complessiva vicina al 100%. Offre le massime prestazioni e la massima robustezza di fronte alle variazioni di funzionamento, con un rischio di scarico residuo praticamente nullo.

Tuttavia, questo approccio deve essere messo in prospettiva con la soluzione più semplice studiata in precedenza, che già consentiva di ridurre in modo significativo le emissioni di fumi e di migliorare notevolmente le condizioni operative, con un costo di investimento molto più basso e molto meno complesso da implementare. Questa prima soluzione offriva quindi un compromesso particolarmente appropriato tra prestazioni, semplicità e costi, soddisfacendo al contempo le principali sfide di sicurezza e comfort.

L’aggiunta di dispositivi supplementari è quindi giustificata soprattutto in termini di massime prestazioni o di elevati requisiti operativi, quando l’obiettivo è quello di eliminare praticamente tutte le emissioni residue o di proteggere l’impianto da condizioni operative molto variabili. La scelta tra questi due approcci è quindi una questione di arbitraggio tecnico ed economico: la soluzione semplice fornisce una risposta efficace e ottimizzata, mentre la soluzione potenziata offre un livello di controllo più elevato al costo di maggiori investimenti e complessità.

Uno studio rigoroso che ti aiuterà a prendere una decisione consapevole

I risultati dello studio hanno permesso di individuare soluzioni semplici, robuste ed economicamente ottimizzate, ponendo l’accento sul controllo dei flussi d’aria e sull’eliminazione degli ingressi parassiti prima di considerare qualsiasi aumento della potenza dei sistemi di ventilazione. Questo approccio dà priorità all’efficacia degli interventi, minimizza i costi e migliora immediatamente le prestazioni del sistema esistente.

Allo stesso tempo, ulteriori analisi hanno rivelato soluzioni più complesse, che offrono un controllo ancora maggiore dei flussi e la massima efficienza, ma che richiedono un investimento più elevato. Queste opzioni offrono un controllo quasi totale dei fumi e un’ottimizzazione sostenibile delle condizioni ambientali nel capannone di produzione.

Il coinvolgimento di EOLIOS ha fornito al cliente una comprensione completa dei fenomeni fisici coinvolti, delle leve prioritarie di intervento e dei guadagni previsti. Questo approccio strutturato contribuisce direttamente a

Scopri di più su questo argomento:

Video riassuntivo dello studio

Sintesi dello studio

Lo studio condotto da EOLIOS ci ha permesso di comprendere nel dettaglio i meccanismi con cui i vapori saturi vengono generati, dispersi e catturati all’interno di un impianto di colata continua. Sulla base di un’analisi delle condizioni operative reali e di simulazioni CFD rappresentative delle condizioni esistenti, sono stati identificati i principali malfunzionamenti del sistema di raccolta.

Il lavoro ha dimostrato che miglioramenti strutturali mirati, senza alcun aumento significativo della portata di aspirazione, possono già portare a una riduzione molto significativa delle fughe di vapore e a un netto miglioramento delle condizioni operative. Sono state valutate anche soluzioni più avanzate per ottenere il massimo livello di controllo, fornendo al cliente informazioni oggettive che lo aiutino a decidere tra performance, semplicità e investimento.

Questo approccio ha portato a solide raccomandazioni tecniche adattate al contesto industriale, contribuendo alla sicurezza degli operatori, all’affidabilità degli impianti e alle prestazioni complessive del sito.

Video riassuntivo della missione