Casa » Processo industriale » Dimensionamento dei camini industriali » Dimensionamento di un camino industriale – Fornace

Dimensionamento di un camino industriale – Fornace

Dimensionamento di un camino industriale

Il dimensionamento dei camini industriali nei settori che lavorano materie prime come l’alluminio è fondamentale per ottimizzare le prestazioni degli impianti. Questo tiene conto di criteri tecnici, normativi e ambientali, per soddisfare i requisiti di efficienza energetica e riduzione delle emissioni.

Prendendo come esempio un progetto EOLIOS, questo articolo esamina le caratteristiche specifiche di progettazione richieste per le ciminiere dei forni per l’alluminio, evidenziando l’importanza di soluzioni avanzate per il controllo delle emissioni di fumi e gas nel rispetto degli standard ambientali.

Dimensionamento di un camino industriale - Forno di alluminio

Anno

2024

Cliente

Alluminio Dunkerque

Posizione

Francia

Tipologia

Processo industriale

Continua a navigare :

I nostri altri progetti :

Ultime notizie :

Scheda tecnica :

Hai bisogno del parere di un esperto?

I nostri ingegneri sono pronti ad ascoltare e ad affrontare qualsiasi sfida.

Dimensionamento di camini industriali nell'ambito della modernizzazione di una fornace

L'importanza dell'evacuazione dei fumi: ambiente, sicurezza e comfort dell'operatore

L’evacuazione dei fumi di combustione è fondamentale per l’ ambiente, la sicurezza e il comfort dell’operatore. Le dimensioni del camino sono regolate dalle normative. Il camino agisce come un estrattore di fumo, creando un vuoto per estrarre i fumi dalla camera di combustione. Scarica i fumi sollevandoli per contribuire alla loro dispersione e ridurre l’impatto ambientale.

Non esiste un obbligo di legge, ma una norma raccomanda un controllo ogni due anni. I camini sono esposti alle alte temperature e all’attacco degli acidi, per cui è necessario un monitoraggio regolare.

Le normative principali sono il Codice dell’Ambiente e l’Ordinanza del 2 febbraio 1998. Gli standard come NF EN 13084-1, EN 1990, EN ISO 14122-1 e le schede tecniche di combustione forniscono linee guida per il dimensionamento, la sicurezza, la conformità e la gestione degli impatti ambientali associati all’evacuazione dei fumi di combustione.

Descrizione del progetto e del sito

Ampliamento della capacità di produzione di lingotti: installazione di un nuovo forno e aspirazione aggiuntiva dei gas di combustione

Nell’ambito del progetto di aumento della capacità di produzione di lingotti, verrà installato un nuovo forno (n. 8) accanto al forno esistente (n. 7). Questo forno avrà una capacità di 65 tonnellate e sarà utilizzato per fondere i metalli solidi e per mantenere il metallo allo stato liquido per la colata nella linea di produzione di lingotti.

I due forni funzionano in tandem per garantire la continuità della produzione. L’ampliamento richiederà un’ulteriore estrazione dei gas combusti dal camino esistente.

Il sito di Aluminium Dunkerque, costruito nel 1991, comprendeva inizialmente 6 forni per l’alluminio, 3 unità di fusione di lastre e una linea di produzione di lingotti. Nel 2004 è stato installato un settimo forno e nel 2015 è stata aggiunta una seconda linea di produzione di lingotti. Nel 2022, la prima linea di produzione di lingotti è stata smantellata. La sala della fonderia ospita i forni allineati longitudinalmente, con ventilatori per l’estrazione dell’aria e feritoie per l’immissione di aria fresca.

Dimensionamento dei camini industriali per i forni di fusione dell'alluminio: fattori chiave da considerare

Dimensionamento dei camini di combustione

Il dimensionamento di un camino industriale per i forni di fusione dell’alluminio dipende da una serie di fattori, tra cui :

- Portata di gas: la portata di gas generata dai forni fusori deve essere calcolata in base alla loro capacità di fusione e al tipo di combustibile utilizzato. Questa portata di gas determinerà le dimensioni del camino necessario per consentire un’evacuazione efficace.

- Temperatura di esercizio : I forni per la fusione dell’alluminio operano generalmente a temperature elevate. È importante assicurarsi che il camino sia dimensionato per resistere a queste temperature senza deformarsi o deteriorarsi.

- Composizione dei fumi: I fumi prodotti durante la fusione dell’alluminio possono contenere composti nocivi come particelle di alluminio, emissioni di gas tossici o prodotti di combustione incompleta. È importante dimensionare il camino in base alla composizione dei fumi per garantire un’adeguata evacuazione e prevenire qualsiasi impatto nocivo sull’ambiente.

L’altezza della canna fumaria è determinata dal livello di emissioni inquinanti e dalla presenza di ostacoli che potrebbero impedire la dispersione dei gas. Non può essere inferiore a 10 metri. Questa misura è stabilita in conformità agli articoli da 53 a 56 dell’Ordinanza del 2 febbraio 1998 o calcolata sulla base dei risultati di uno studio delle condizioni di dispersione dei gas adattato al sito.

Audit in loco

Telecamera termica

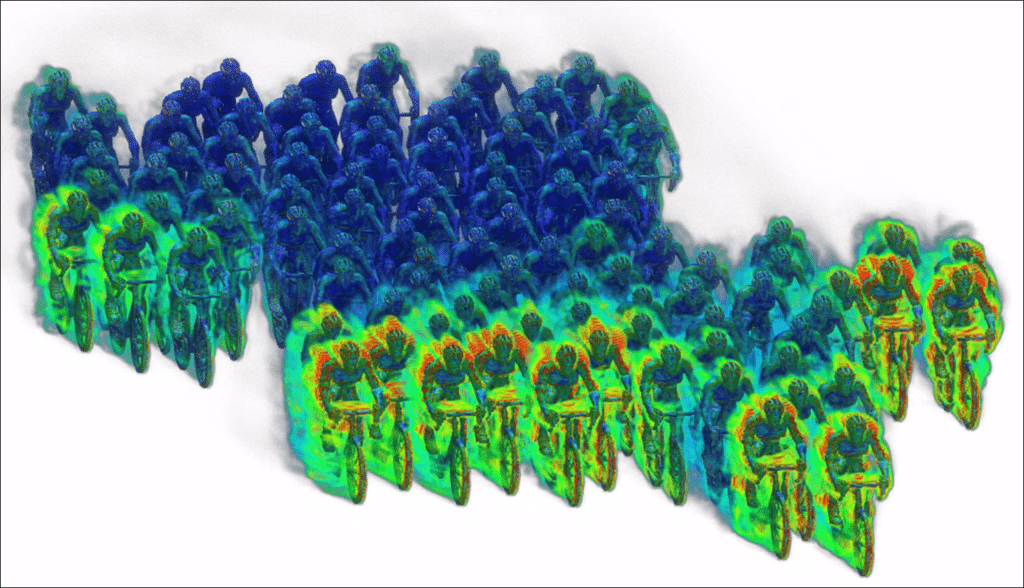

La CFD viene utilizzata per simulare e analizzare il comportamento dei fluidi, come aria, acqua, gas, ecc. all’interno di un forno, al fine di comprendere il trasferimento di calore, la velocità del flusso e i fenomeni di miscelazione. La termografia, invece, visualizza le variazioni di temperatura utilizzando telecamere a infrarossi che convertono le differenze di temperatura in immagini termiche. Queste immagini forniscono informazioni preziose sulle zone calde e fredde e sulle differenze di temperatura all’interno del forno industriale.

Il contributo della tecnologia all'industria dei forni: l'utilizzo della CFD e della termografia per comprendere e controllare meglio i processi termici nei forni industriali.

Utilizzando la termografia e la CFD insieme, gli ingegneri possono intraprendere azioni correttive per migliorare l’efficienza energetica dei forni, ottimizzare i processi produttivi,ridurre i costi operativi e massimizzare le prestazioni complessive. I vantaggi dell’uso della termografia nelle simulazioni CFD per i forni industriali sono molteplici. Fornisce dati in tempo reale, non invasivi e non distruttivi sulle temperature all’interno del forno, facilitando l’individuazione di potenziali problemi, come punti caldi eccessivi o aree di raffreddamento insufficiente.

Inoltre, la termografia industriale fornisce una visualizzazione chiara e comprensibile dei gradienti di temperatura, aiutando a prendere decisioni valide sull’ottimizzazione dei processi. L’obiettivo dell’audit termico è identificare i punti in cui si concentra il calore e creare una mappa delle zone calde e fredde. È importante notare che le temperature fornite sono destinate a fornire una stima generale piuttosto che una misurazione precisa.

In sintesi, l’integrazione della termografia nelle simulazioni CFD dei forni industriali migliora notevolmente la comprensione dei fenomeni di trasferimento del calore e guida gli ingegneri verso misure di ottimizzazione più efficaci e precise. Questo porta a un miglioramento delle prestazioni, a una maggiore efficienza energetica e a una riduzione dei costi operativi per le aziende.

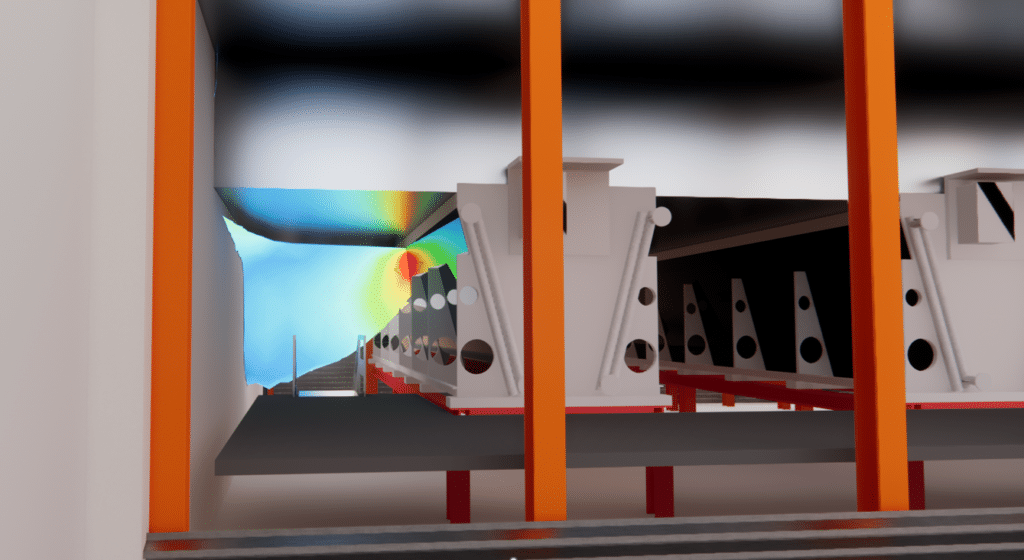

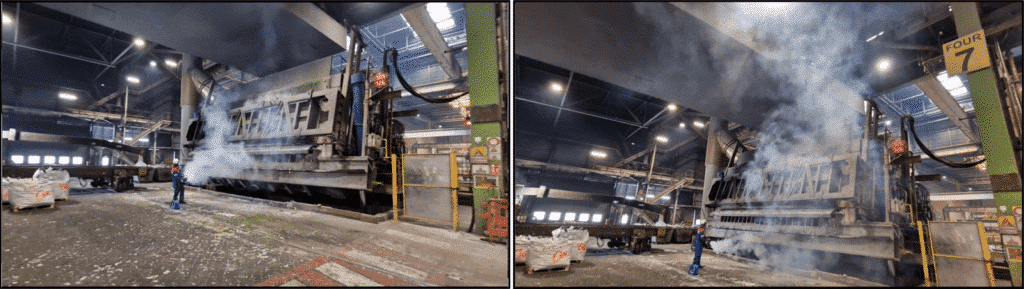

Test del fumo

Lo scopo dei test del fumo è quello di visualizzare la ventilazione attorno al Forno 7. Questi test, come le immagini termiche, forniscono ulteriori dati per convalidare le simulazioni. Data la presenza di aperture come la presa d’aria e le aperture laterali del forno, è essenziale considerare il volume che circonda il forno e le condizioni aerauliche prevalenti.

Come funziona un forno

Il funzionamento del forno è suddiviso in diverse fasi distinte, tra cui la fusione, il mantenimento, l’aumento della temperatura, l’apertura della porta e altre operazioni. Il flusso di gas varia durante queste fasi ed è influenzato dal numero di forni in funzione. È prevista l’aggiunta del forno 8 in modo alternato per raggiungere le portate di gas richieste dalla normativa.

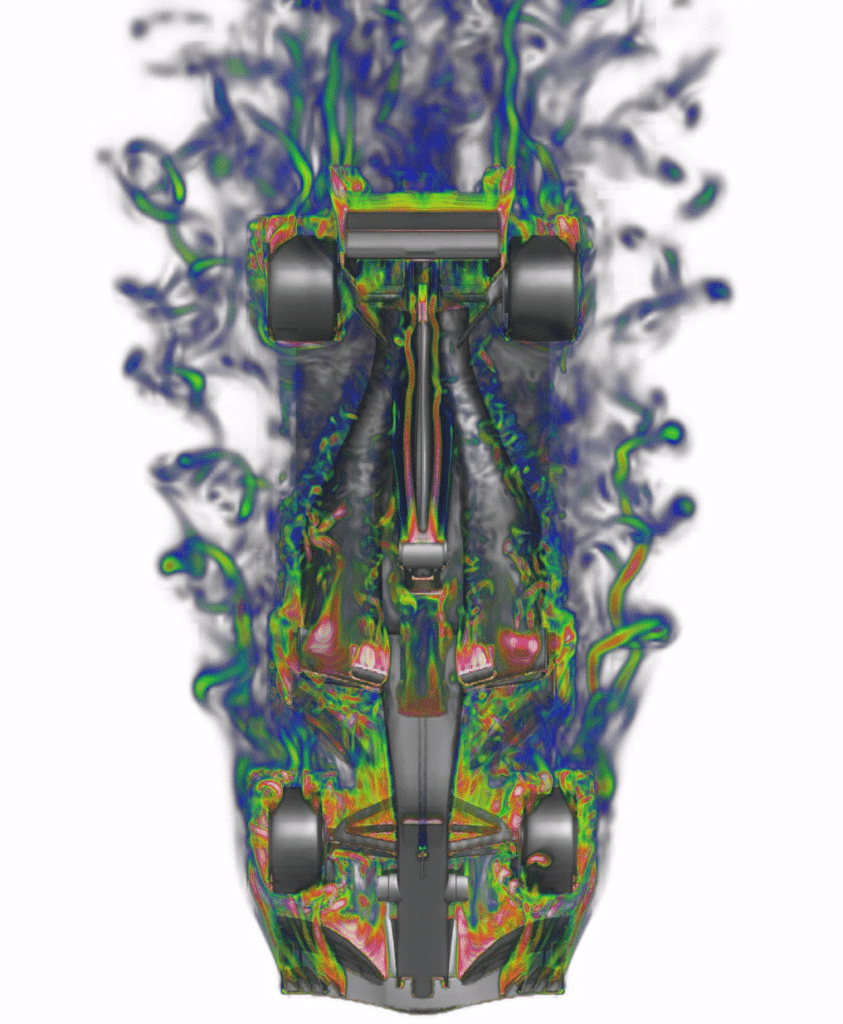

Simulazione CFD

Simulazione CFD per il dimensionamento di camini e condotti industriali

Uno dei metodi chiave che utilizziamo nel nostro approccio è lasimulazione CFD (Computazionale Fluido Dynamics) o fluidodinamica computazionale. Questa tecnica all’avanguardia ci permette di analizzare e modellare il comportamento dei fluidi, come gas, liquidi o sospensioni, utilizzando complesse equazioni matematiche risolte al computer. Di conseguenza, siamo in grado di fornire previsioni accurate e dettagliate dei fenomeni aerotermici, del flusso dei fluidi, del trasferimento di calore e delle perdite di carico.

Nel caso specifico della progettazione di camini per forni industriali, la simulazione CFD è particolarmente utile per comprendere e ottimizzare il processo di combustione. Studiando le proprietà del fluido (ad esempio temperatura, velocità, pressione) e la sua interazione con i vari componenti della ciminiera, possiamo valutare le perdite di pressione, cioè le pressioni che si perdono quando il fluido scorre attraverso il sistema.

Inoltre, la simulazione CFD ci permette di analizzare l’aumento di pressione dovuto al tiraggio termico naturale del camino. Questo fenomeno è essenziale per garantire un’efficiente estrazione dei fumi e dei gas di scarico, semplicemente sfruttando la differenza di temperatura tra l’interno e l’esterno del camino. Grazie alla nostra modellazione avanzata, possiamo ottimizzare il progetto del camino per garantire il massimo tiraggio termico e ridurre al minimo le perdite di pressione.

Infine, stiamo studiando l’ erosione delle polveri nei gas di scarico, un problema importante nelle applicazioni industriali dove i materiali abrasivi possono danneggiare le pareti del camino. Grazie alla simulazione CFD, siamo in grado di prevedere le aree suscettibili all’erosione, identificare i meccanismi di usura e proporre soluzioni di protezione adeguate, come l’uso di rivestimenti resistenti o modifiche alla geometria del camino.

In EOLIOS il nostro approccio personalizzato e le nostre competenze avanzate in materia di simulazione CFD ti garantiscono risultati accurati e affidabili per il dimensionamento delle pile dei forni industriali. Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come possiamo aiutarti a ottimizzare i tuoi processi industriali.

Modello 3D

La struttura del tetto deve essere rinforzata localmente per consentire il passaggio della canna fumaria. Per facilitare questo passaggio è previsto un rinforzo speciale, sotto forma di trave diagonale. Dati i vincoli di spazio sul tetto, ci sono cinque possibili opzioni per la posizione di questo passaggio. Le posizioni 1 e 5 sono da preferire per la loro accessibilità e comodità.

Dimensionamento dei condotti

Abbiamo ottimizzato le curve e i collegamenti per migliorare l’efficienza del flusso. Il nostro approccio è quello di limitare ogni curva a un massimo di 3 elementi per controllare i costi di installazione.

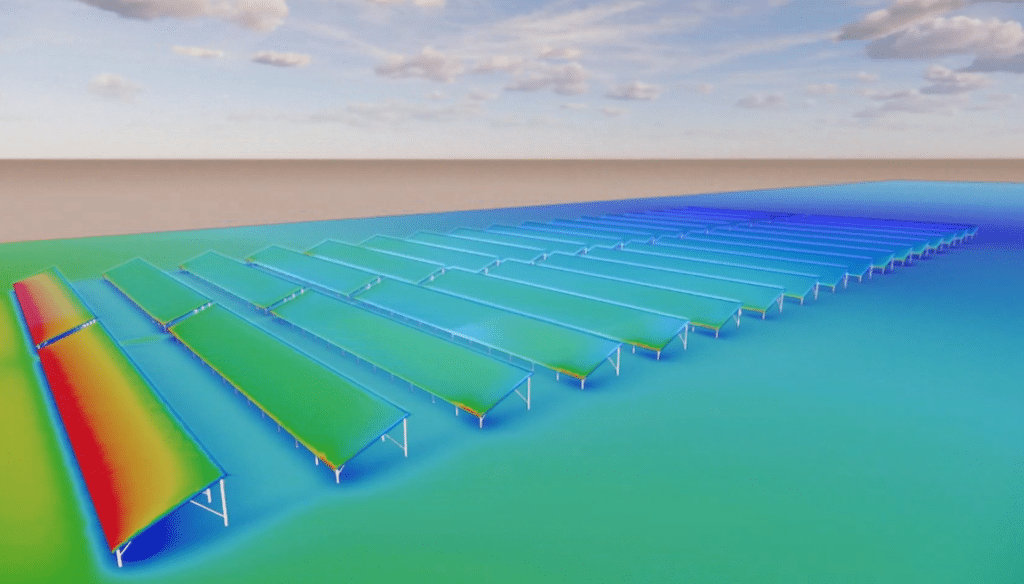

Risultati della simulazione CFD

Abbiamo effettuato simulazioni per i due scenari più impegnativi, ossia la modalità di fusione per i forni 7 e 8 e la modalità di mantenimento per i forni 7 e 8. L’obiettivo principale di queste simulazioni era quello di valutare le velocità di espulsione e i flussi d’aria alle prese d’aria situate sopra il punto di misurazione.

Valutazione delle prestazioni delle prese d'aria per la fusione e la manutenzione dei forni 7 e 8: simulazioni e analisi dettagliate

Abbiamo effettuato simulazioni per i due scenari più impegnativi, ossia la modalità di fusione per i forni 7 e 8 e la modalità di mantenimento per i forni 7 e 8. L ‘obiettivo principale di queste simulazioni era quello di valutare le velocità di espulsione e i flussi d’aria alle prese d’aria situate sopra il punto di misurazione. Sono state effettuate delle simulazioni per valutare le prestazioni delle prese d’aria sopra il punto di misurazione in due scenari: fusione dei forni 7 e 8 e manutenzione degli stessi. Le dimensioni delle prese d’aria erano simili a quelle delle pile dei forni da 1 a 6. Per il primo camino, le simulazioni hanno mostrato che le prese d’aria avevano un impatto limitato sul flusso, con afflussi ben al di sotto dell’obiettivo. Tuttavia, le velocità all’uscita del camino erano ancora in linea con gli obiettivi. Per quanto riguarda il secondo camino, le perdite di carico causate dalle curve ripide dell’albero del forno 8 hanno avuto un impatto negativo sul tiraggio. Questo ha ridotto l’apporto di aria esterna e, nel caso dei forni di fusione 7-8, ha invertito la direzione del flusso. Tuttavia, la differenza nella distribuzione della temperatura tra le due pile è rimasta minima.

Continua su questo argomento

Video riassuntivo dello studio

Scopri altri progetti

Simulazione della cattura di vapore saturo su una linea di colata continua

Simulazione della cattura di vapore saturo su una linea di colata continua

Studio delle radiazioni e della ventilazione di uno stampo industriale per lingotti

Dimensionamento – Camini – Laboratorio

Sistema di trattamento dei fumi – CO2

Miglioramento del processo di trattamento dei COV

Dimensionamento di un camino industriale – Fornace

Gruppi elettrogeni – GE1

Stratificazione di un serbatoio di accumulo termico

Simulazione della cattura di vapore saturo su una linea di colata continua

Simulazione della cattura di vapore saturo su una linea di colata continua

Studio delle radiazioni e della ventilazione di uno stampo industriale per lingotti

Studio della ventilazione naturale – Acciaierie

Migliorare la qualità dell’aria – Impianto

Dimensionamento – Camini – Laboratorio

Impianto di processo ad alta temperatura

Ventilazione naturale – Metallurgia