Casa » Industrie » capannone di produzione » Ventilazione naturale – Alluminio Dunkerque

Ventilazione naturale – Alluminio Dunkerque

Analisi dei flussi d'aria e di calore nell'impianto di alluminio di Dunkerque: modellazione 3D e simulazioni CFD

Lo studio si concentra sull’ottimizzazione del posizionamento dei sistemi di ventilazione per l’impianto di alluminio di Dunkerque. Sono state effettuate simulazioni numeriche CFD per analizzare i flussi di fluidi e valutare le condizioni aerauliche e termiche dell’impianto, al fine di formulare raccomandazioni precise per ottimizzare il posizionamento dei sistemi di aerazione.

Dimensionamento della ventilazione naturale nell'ambito dell'aggiunta di un nuovo forno - Aluminium Dunkerque

Anno

2024

Cliente

Alluminio Dunkerque

Posizione

Francia

Tipologia

Industria

Continua a navigare :

I nostri altri progetti :

Ultime notizie :

Scheda tecnica :

La nostra esperienza:

Hai bisogno del parere di un esperto?

I nostri ingegneri sono pronti ad ascoltare e ad affrontare qualsiasi sfida.

Studio sul posizionamento ottimale delle bocchette per migliorare il comfort termico nello stabilimento Aluminium Dunkerque

Valutazione dell'idoneità del sistema di ventilazione a supportare l'espansione della produzione presso l'impianto Aluminium Dunkerque

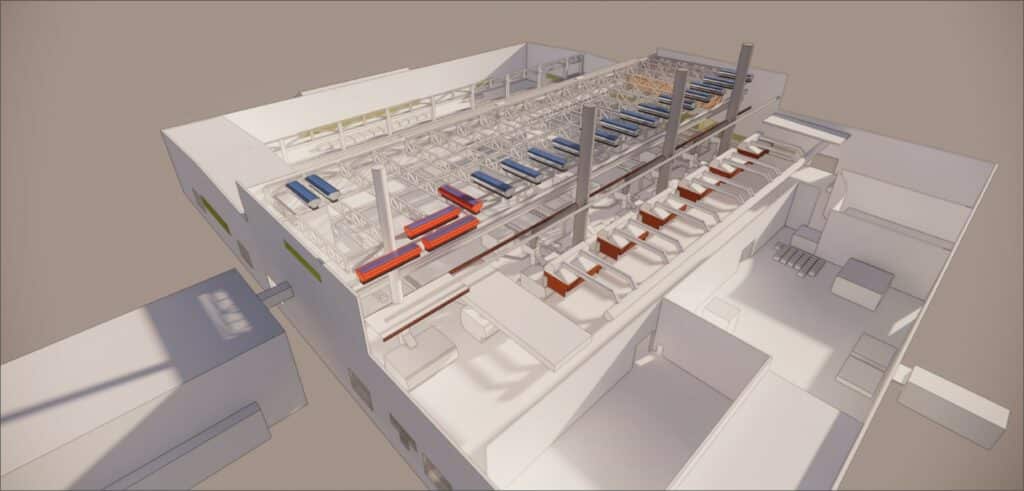

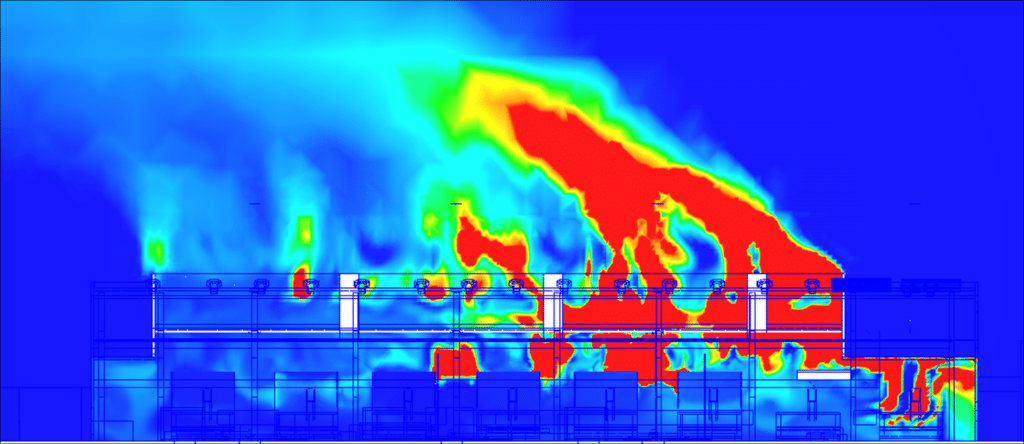

Lo studio riguarda il posizionamento delle bocchette per migliorare il comfort termico dello stabilimento Aluminium Dunkerque, dotato di un sistema di raffreddamento a ventilazione naturale. L’impianto è composto da 7 forni e una linea di produzione di lingotti e, per aumentare la capacità produttiva, è prevista la creazione di un ottavo forno. La temperatura di questi forni è dell’ordine di 750°C, pertanto all’interno dell’impianto si generano notevoli movimenti di aria calda.

Il capannone della fonderia è dotato di 4 grandi bocchette da carpentiere, 13 bocchette statiche e feritoie su alcune facciate dell’edificio. Lo scopo di questo studio sarà quindi quello dideterminare se l’attuale sistema di aerazione è sufficiente per l’aggiunta di un ottavo forno e, in caso contrario, di trovare una soluzione.

Misure preliminari per l'analisi termo-aerodinamica

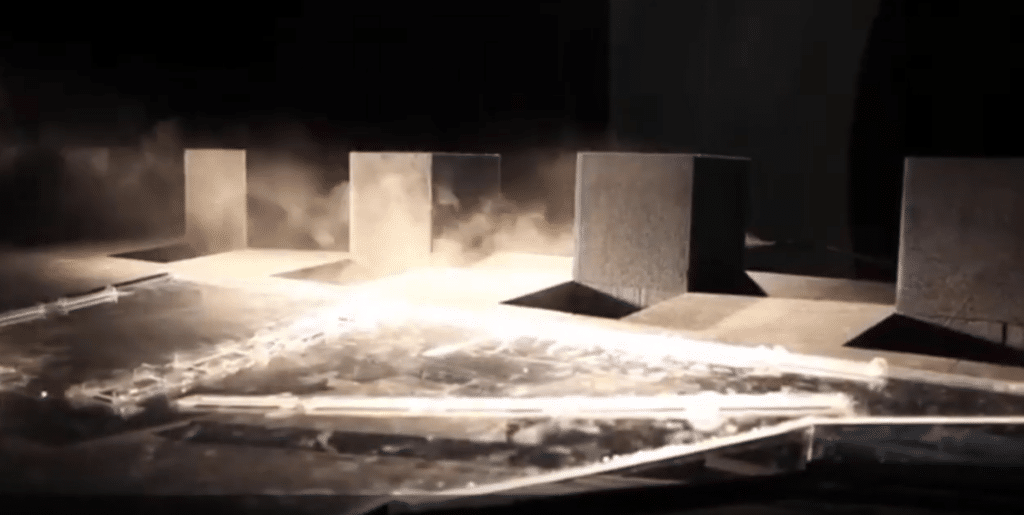

Utilizzo di prove di fumo e misure di temperatura per valutare la circolazione dell'aria nell'impianto.

L’obiettivo dell’audit era quello di raccogliere il maggior numero di informazioni possibili sul funzionamento del sito in termini di temperatura e movimento dell’aria. Per raggiungere questo obiettivo sono stati utilizzati diversi test e strumenti di misura. La prova del fumo è stata eseguita con una macchina del fumo, che ha generato una grande quantità di fumo nel volume. In questo modo è stato possibile visualizzare i macromovimenti delle correnti d’aria all’interno del sito.

I fumi utilizzati sono innocui per l’ambiente e sono generati da un liquido a base di glicole e acqua non inquinante. Durante questi test sono stati girati dei video per analizzare i fenomeni osservati in loco. Des appareils de mesure des températures d’air, tels que des sondes télescopiques sous certification d’étalonnage, ont été utilisés pour relever les températures et les vitesses d’air sur le site. I risultati dei test sui fumi hanno mostrato che le correnti d’aria in prossimità dei forni sono principalmente ascensionali.

Audit dei sistemi di fumisteria

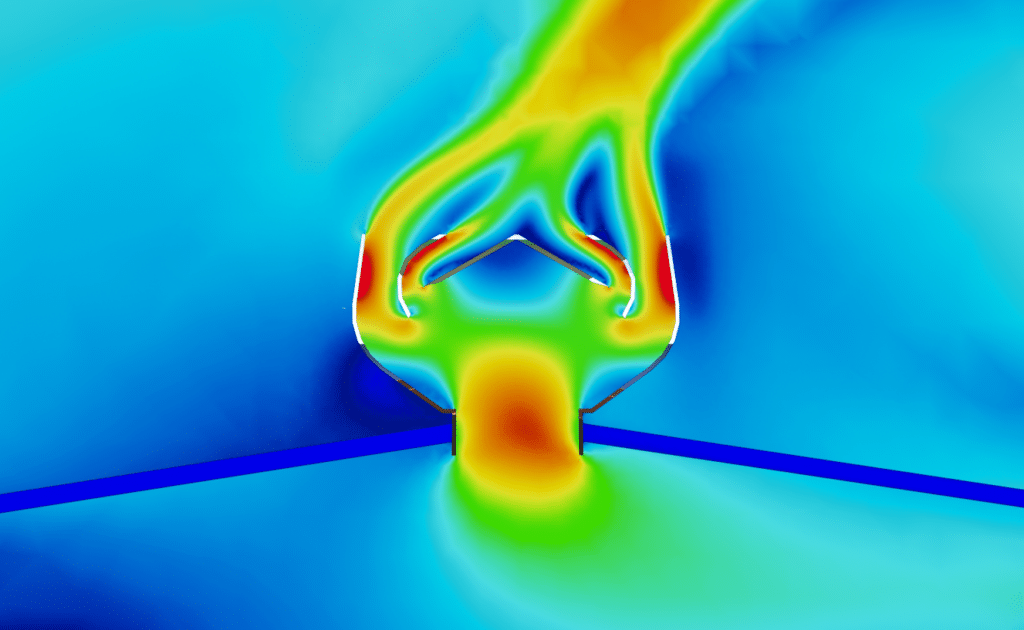

Analisi delle immagini termiche per identificare le fonti di calore

Ensuite, des images thermiques ont été utilisées pour mettre en évidence les sources principales des phénomènes thermiques et les différentes zones plus ou moins denses en chaleur.

Le temperature registrate sono state confrontate con i risultati delle simulazioni CFD per verificarne la coerenza.

Nella stima delle temperature si è tenuto conto dell’emissività delle varie superfici.

Integrazione dei dati di audit per una riproduzione fedele dell'impianto nelle simulazioni: Verso l'ottimizzazione dell'aria e del calore

Durante l’audit sono stati identificati tutti gli sfiati, le aperture e i passaggi d’aria del sito. Questo permette di riprodurre fedelmente l’impianto nelle simulazioni, tenendo conto dei piani forniti. Sono stati identificati quattro tipi di apertura, tra cui porte completamente aperte, bocchette di facciata, bocchette da falegname e bocchette statiche. L’audit ha anche permesso di identificare la geometria complessiva della fonderia e i vari volumi che influenzano il flusso d’aria. Queste informazioni su temperature, movimenti d’aria, aperture e geometria del sito sono essenziali per comprendere e riprodurre fedelmente l’impianto nelle simulazioni. Serviranno anche come base per formulare raccomandazioni volte a ottimizzare le condizioni aerauliche e termiche del sito.

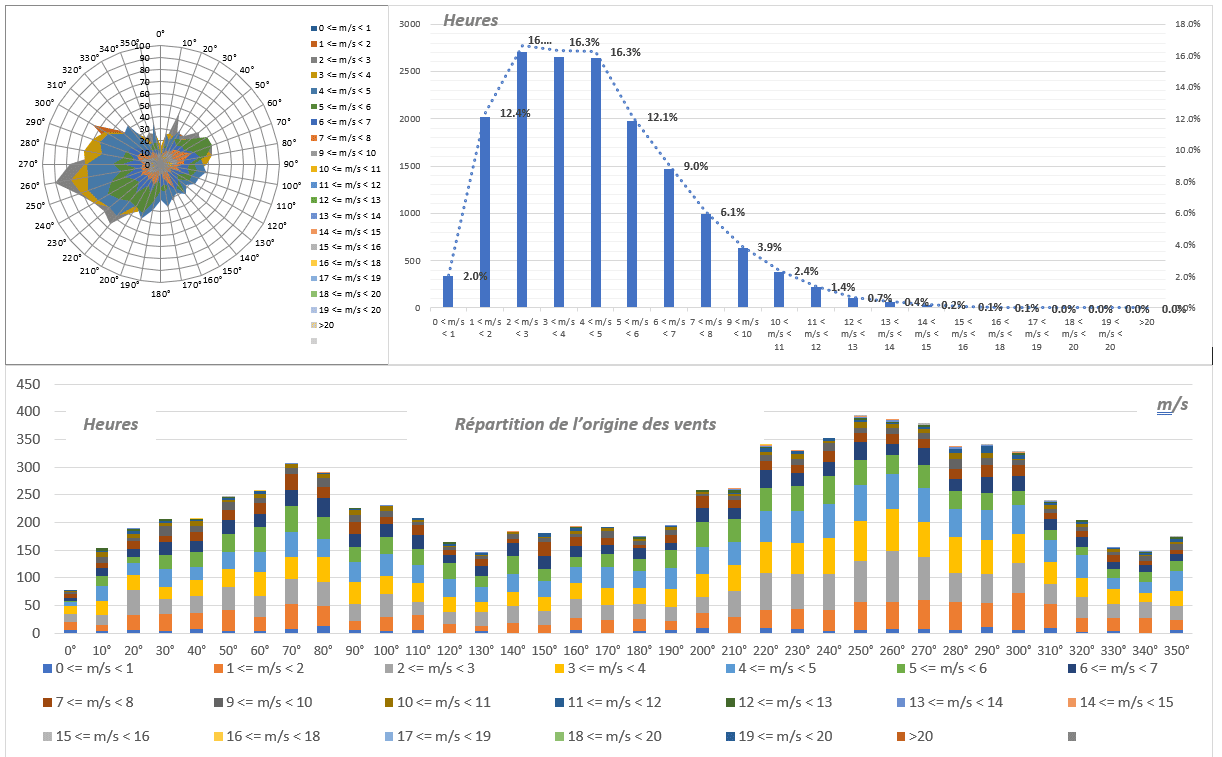

Analisi del tempo

I dati climatici della stazione meteorologica di Dunkerque sono di vitale importanza per definire le condizioni climatiche esterne necessarie per studiare i sistemi di ventilazione dell’impianto. Le informazioni raccolte comprendono la velocità e la direzione del vento, nonché la temperatura minima media in inverno e la temperatura massima media in estate.

Inoltre, vengono presi in considerazione anche i picchi di temperatura più estremi registrati. Questi dati svolgono un ruolo cruciale nell’adattamento delle strategie di ventilazione e condizionamento dell’aria per garantire un comfort ottimale agli operatori dell’impianto durante tutto l’anno.

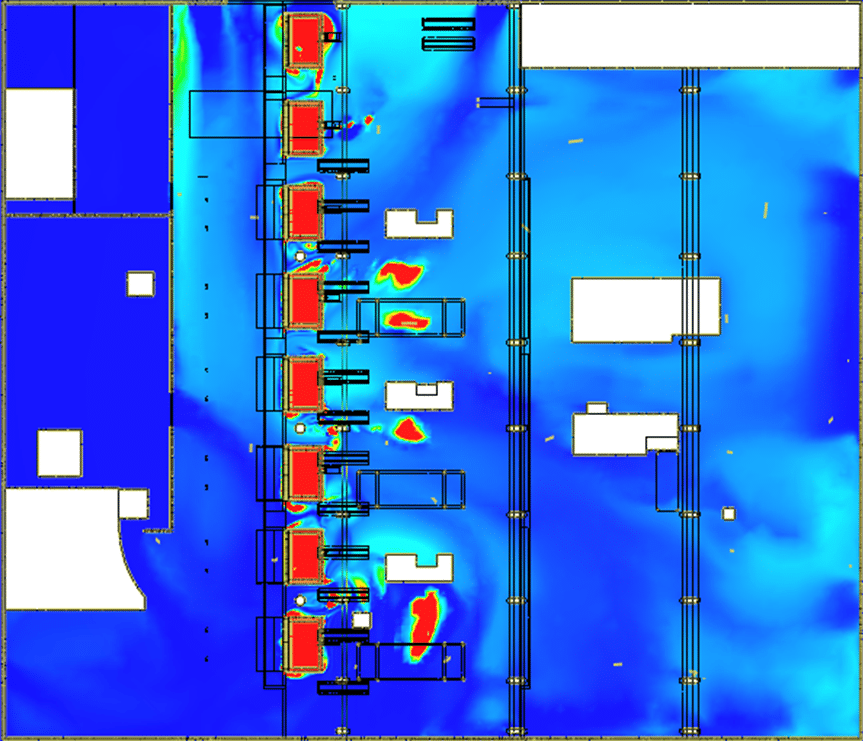

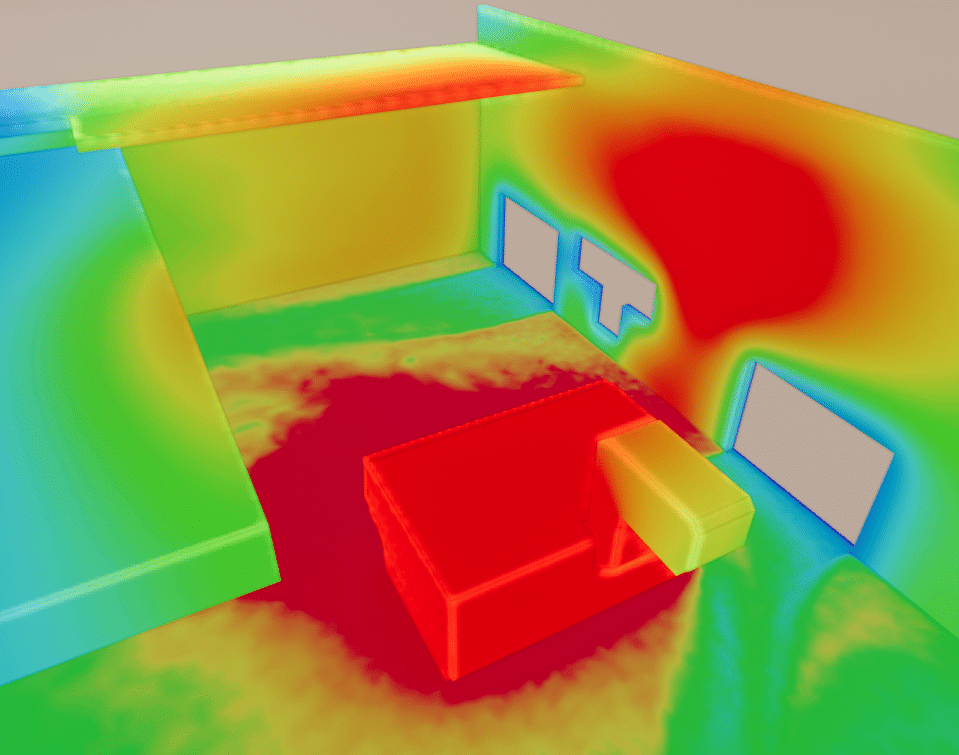

Simulazione digitale CFD delle condizioni termiche dell'impianto

Creare un modello digitale

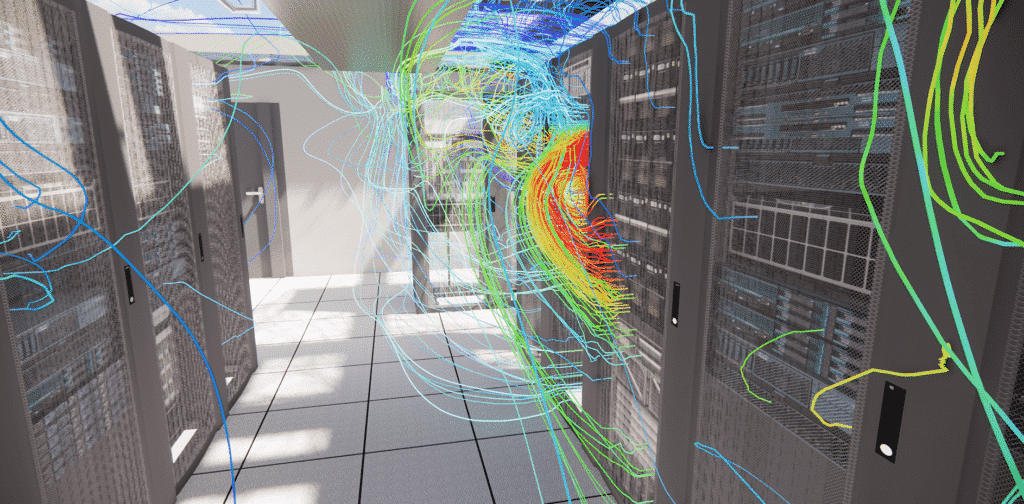

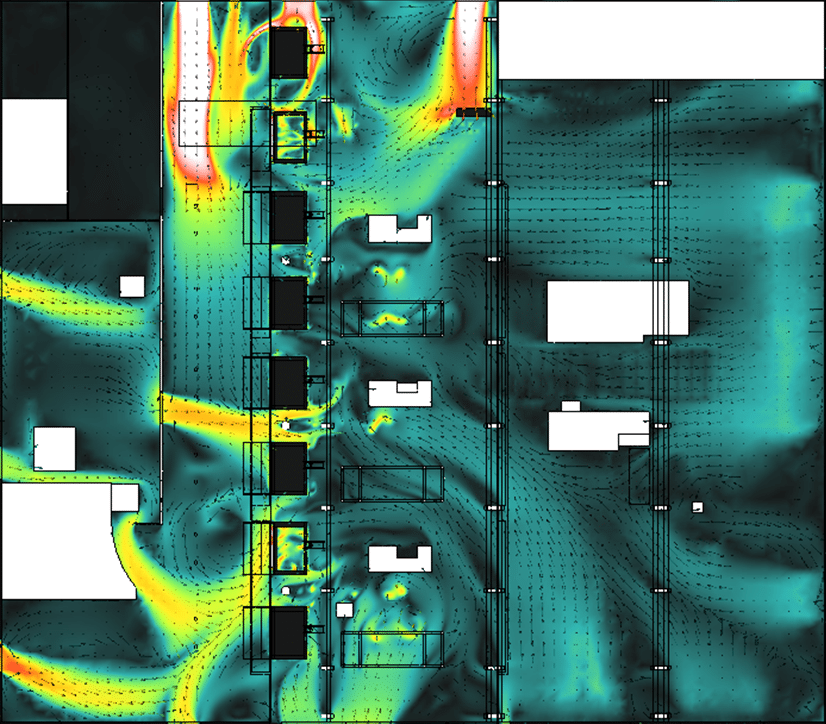

La fluidodinamica computazionale (CFD) è un metodo numerico per studiare i flussi di fluidi in un determinato ambiente. Questo metodo utilizza equazioni differenziali parziali per risolvere problemi di flusso di fluidi, spesso analiticamente intrattabili.

Nel contesto degli edifici, uno studio CFD può fornire informazioni su velocità dell’aria, pressioni e temperature all’interno e intorno agli spazi dell’edificio. Ciò consente di comprendere meglio il flusso d’aria e le condizioni termiche, in particolare nella progettazione di sistemi di ventilazione e condizionamento.

Le simulazioni CFD sono particolarmente utili per ottimizzare il comfort interno, garantendo che i flussi d’aria siano adeguati e ben distribuiti, contribuendo così a migliorare l’efficienza energetica e il benessere degli occupanti. La modellazione geometrica è una fase essenziale delle simulazioni CFD. Consiste nel rappresentare fedelmente la geometria del sito o dell’edificio oggetto di studio. In questo modo è possibile definire le condizioni al contorno, come il tipo di pareti, le superfici aperte verso l’esterno, i guadagni termici interni, ecc. La modellazione geometrica consente inoltre di semplificare il modello eliminando gli elementi non rilevanti per lo studio aeraulico e termico, facilitando l’interpretazione dei risultati.

In sintesi, le simulazioni CFD vengono utilizzate per studiare i flussi di fluidi nell’ambito della progettazione degli edifici. Contribuiscono aottimizzare il flusso d’aria e le condizioni termiche, amigliorare il comfort interno e aottimizzare l’efficienza energetica. La modellazione geometrica e la mesh del modello sono fasi fondamentali di questo processo, così come la definizione delle condizioni al contorno e l’uso di modelli di turbolenza appropriati.

Risultati della simulazione

Posizionamento strategico dei sistemi di estrazione dell'aria: la chiave per una prestazione ottimale del flusso d'aria

Loscopo di questo studio era quello di verificare che il sito funzionasse correttamente in termini di flusso d’aria dopo l’aggiunta del nuovo forno 8 . A tal fine sono stati esaminati diversi scenari. Il primo scenario è stato quello esistente, utilizzando i sistemi di estrazione dell’aria così come sono attualmente in funzione, con condizioni esterne basate sull’analisi meteorologica. Tuttavia, i risultati hanno mostrato uno squilibrio nella distribuzione della temperatura tra i lati nord e sud del sito, a causa dell’assenza di una cappa di aspirazione per il forno 8 e di un ventilatore da falegname. Il secondo scenario incorporava una statica aggiuntiva al di sopra della Fornace 8. I risultati hanno dimostrato che l’aggiunta di questi aeratori ha permesso di evacuare l’aria carica di calore in modo più rapido e mirato, migliorando così il funzionamento dell’impianto di aerazione.

L'importanza del corretto posizionamento delle aperture di ventilazione: una strategia per favorire un efficiente tiraggio termico e un'ottimale evacuazione dell'aria calda

Dopo i risultati del secondo scenario, è stato studiato il terzo, che prevedeva la chiusura di un’andana ritenuta controproducente. Questo scenario ha dimostrato che la chiusura di questa apertura ha favorito la stratificazione dell’aria calda, con un migliore tiraggio termico e una rimozione più efficiente dell’aria carica di calore. Questi risultati dimostrano l’importanza del corretto posizionamento dei sistemi di estrazione dell’aria e delle aperture di ventilazione per il corretto funzionamento aeraulico del sito. Le raccomandazioni che ne derivano incoraggiano l’aggiunta di ventilatori mirati per facilitare una rimozione più efficiente dell’aria carica di calore e la chiusura di alcune aperture per promuovere una stratificazione ottimale dell’aria calda.

Studio della distribuzione delle polveri e degli inquinanti

In questo studio sono state esaminate due configurazioni per valutare l’efficacia dell’aspirazione delle polveri nel caso del forno 8 in modalità porta aperta. La prima configurazione era quella di base, mentre la seconda prevedeva l ‘aggiunta di aeratori statici e la chiusura della ventola inappropriata.

Impatto dei diversi tipi di aeratore statico

Le simulazioni prevedevano quindi l’installazione di un nuovo aeratore per carpentieri sopra il forno 8. I risultati della simulazione hanno mostrato che il nuovo aeratore per carpentieri ha avuto un impatto significativo sui flussi d’aria. On observe une disparition du flux dirigé du four 8 vers les petits aérateurs charpentier déjà présents.

In termini di distribuzione della temperatura, i risultati mostrano una distribuzione simile a quella degli scenari precedenti, ma con una netta diminuzione della temperatura sotto il tetto grazie alla presenza del ventilatore del falegname.

La temperatura sotto il tetto grazie allarapida evacuazione dell’aria calda carico di calorie dal ventilatore del falegname. I risultati mostrano anche che il tasso di estrazione totale rimane sostanzialmente costantecon un leggero aumento rispetto alla configurazione esistente. Questi risultati dimostrano l’efficacia dell’aeratore per falegnami aggiunto sopra il forno 8 per evacuare rapidamente l’aria calda e carica di calorie. Questa modifica contribuisce quindi a migliorare il flusso d’aria e le condizioni termiche nell’edificio edificio.

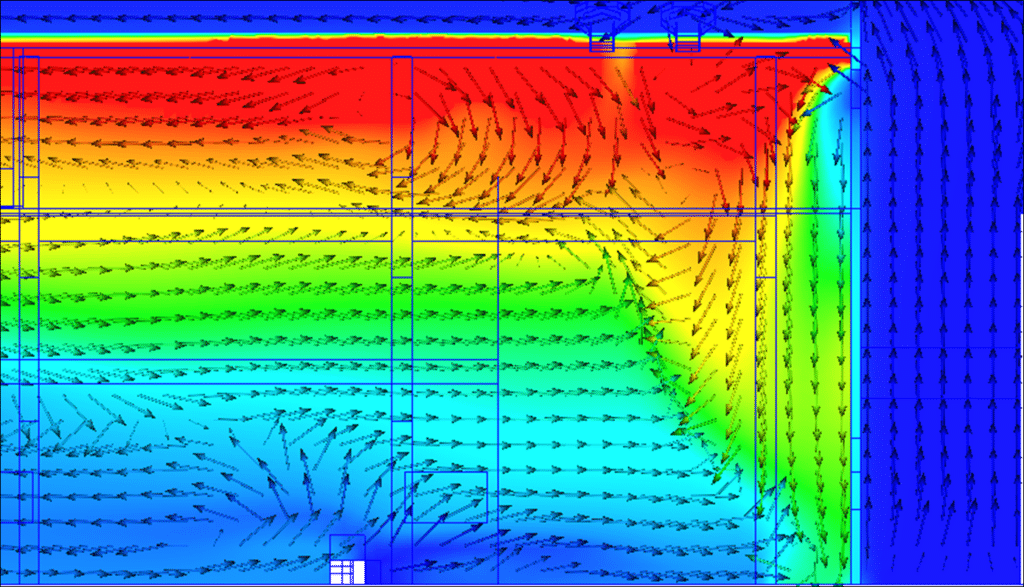

Studio della radiazione del forno

Impatto dei diversi tipi di aeratore statico

Lo studio radiativo nell’ambito dell’analisi termo-aerodinamica di un impianto consente di comprendere meglio l’impatto dell’irraggiamento termico, di valutare l’interazione tra irraggiamento e convezione e di identificare le aree in cui è necessario apportare modifiche per ottimizzare le condizioni termiche all’interno dell’impianto. Questo migliora il comfort dei lavoratori, previene i problemi di surriscaldamento eottimizza l’efficienza energetica dell’impianto.

Sono state quindi effettuate delle simulazioni per valutare il trasferimento radiativo dal forno 8 alle pareti circostanti in due diversi scenari. Il primo scenario corrisponde alla configurazione abituale in cui il forno 8 è chiuso. I risultati hanno mostrato che la facciata nord, la parete rivolta verso il forno e il tetto inferiore ricevevano flussi radiativi significativi, con temperature massime che raggiungevano i 70°C circa. Il secondo scenario riguarda il forno aperto 8 con una temperatura interna di 500°C per tenere conto del raffreddamento del forno aperto. Le stesse zone sono anche soggette a un flusso radiativo significativo, con temperature massime di circa 75°C.

Questi risultati dimostrano l’impatto significativo del trasferimento radiativo dal forno 8 alle pareti circostanti. Evidenziano le aree che ricevono il maggior flusso radiativo, in particolare la facciata nord, la parete rivolta verso il forno 8 e il tetto inferiore.

Sintesi dell'analisi termica dell'aria dell'impianto

Analisi delle condizioni termiche: identificazione delle aree a rischio e raccomandazioni per migliorare il comfort dei lavoratori.

L’esperienza della nostra azienda ci ha permesso di trovare soluzioni tecniche per aggiungere un nuovo forno all’impianto emigliorare il comfort termico dei lavoratori. Le modifiche apport ate hanno portato a una significativa riduzione delle temperature sotto il tetto e nelle aree di lavoro, oltre amigliorare la ventilazione riducendo il flusso di aria calda in luoghi specifici.

L’analisi radiativa ha inoltre identificato tre aree in cui il trasferimento radiativo è più intenso, il che potrebbe rappresentare un pericolo per i lavoratori. Questi risultati aiutano a migliorare la comprensione dei flussi d’aria e delle condizioni termiche e ci permettono di formulare raccomandazioni per ottimizzare la ventilazione, la temperatura e, più in generale, le condizioni di lavoro all’interno del sito.

Continua su questo argomento

Video riassuntivo dello studio

Sintesi dello studio

Lo studio si è concentrato sul posizionamento ottimale delle bocchette per migliorare il comfort termico dello stabilimento Aluminium Dunkerque, che utilizza un sistema di raffreddamento a ventilazione naturale. L’obiettivo è determinare se l’attuale sistema di aerazione è sufficiente per l’aggiunta di un ottavo forno e, in caso affermativo, proporre soluzioni.

Sono state effettuate diverse misurazioni preliminari, come prove di fumo per osservare i movimenti dell’aria, misure di temperatura e immagini termiche per identificare le fonti di calore. Questi dati sono stati utilizzati per creare un modello 3D dell’impianto sul quale sono state effettuate simulazioni numeriche CFD.

Le simulazioni CFD sono utilizzate per studiare i flussi di fluidi e simulare le condizioni aerauliche e termiche dell‘impianto. I risultati hanno dimostrato che l’aggiunta di alcuni aeratori consentirebbe di evacuare l’aria calda in modo più rapido e mirato, migliorando così il funzionamento aeraulico del sito.

In conclusione, questo studio ha permesso di determinare il posizionamento ottimale delle bocchette per migliorare il comfort termico dell’impianto Aluminium Dunkerque in vista dell’aggiunta di un ottavo forno. I risultati delle simulazioni CFD hanno fornito raccomandazioni precise per ottimizzare l’efficienza energetica e il benessere degli operatori dell’impianto.

Video riassuntivo della missione

Scopri altri progetti

Simulazione della cattura di vapore saturo su una linea di colata continua

Simulazione della cattura di vapore saturo su una linea di colata continua

Studio delle radiazioni e della ventilazione di uno stampo industriale per lingotti

Studio della ventilazione naturale – Acciaierie

Migliorare la qualità dell’aria – Impianto

Dimensionamento – Camini – Laboratorio

Impianto di processo ad alta temperatura

Ventilazione naturale – Metallurgia

Vetreria – Cognac

Ventilazione naturale – Alluminio Dunkerque

Sistema di trattamento dei fumi – CO2

Miglioramento del processo di trattamento dei COV

Dimensionamento di un camino industriale – Fornace

Migliorare il comfort termico – Acciaierie

Officina industriale – Messico

Fabbrica – Turbina eolica

Gruppi elettrogeni – GE1

Fabbrica – produzione di guanti

Stratificazione di un serbatoio di accumulo termico

Lavorazione del vetro – Hauts De France

Dimensionamento delle cappe aspiranti a tiraggio naturale