Casa » Industrie » Progettazione della ventilazione industriale naturale » Studio della ventilazione naturale – Acciaierie

Studio della ventilazione naturale – Acciaierie

Studio termo-aerodinamico di un sito di acciaieria

In un ambiente industriale soggetto a elevate emissioni di calore e sostanze inquinanti, la ventilazione naturale mostra i suoi limiti. Grazie a un’analisi che combina rilievi in loco e simulazioni CFD, EOLIOS ha studiato il comportamento effettivo dei flussi d’aria e ha proposto soluzioni concrete per ottimizzare la ventilazione, migliorare il comfort termico e la qualità dell’aria nelle aree di produzione.

Studio della ventilazione naturale - Acciaierie

Anno

2025

Cliente

NC

Posizione

Germania

Tipologia

Industria

Continua a navigare :

I nostri altri progetti :

Ultime notizie :

Scheda tecnica :

La nostra esperienza:

Hai bisogno del parere di un esperto?

I nostri ingegneri sono pronti ad ascoltare e ad affrontare qualsiasi sfida.

Una sfida industriale: controllare il flusso e la dissipazione del calore

Un sito industriale altamente vincolato

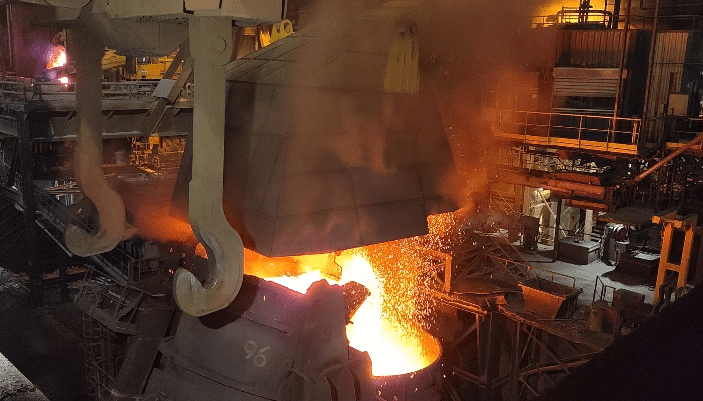

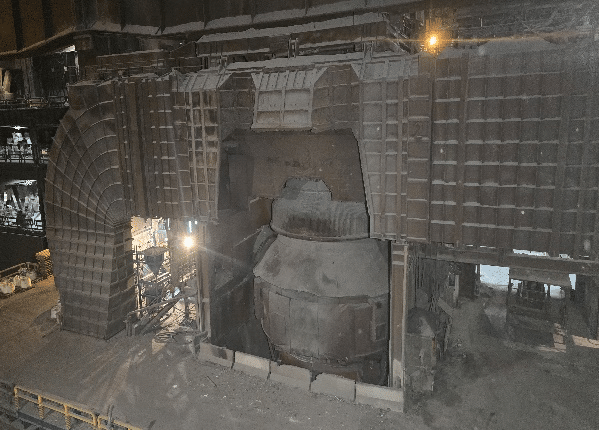

Nel cuore di un’acciaieria attiva 24 ore su 24, soggetta a temperature estreme e a massicce emissioni di fumi metallurgici. In questo gigantesco capannone industriale, il calore generato dai convertitori, dalle siviere di metallo fuso e dalla colata continua richiede una gestione rigorosa dei flussi d’aria.

I processi di trasformazione della ghisa in acciaio generano anche significative emissioni di inquinanti atmosferici, tra cui monossido di carbonio (CO), polveri metalliche sottili e composti di manganese, cromo, zinco e silice cristallina. Questi fumi, spesso invisibili a occhio nudo, sono tanto più problematici in quanto possono concentrarsi localmente in assenza di un’estrazione efficace. Oltre ai rischi diesposizione cronica per gli operatori, questi inquinanti sono soggetti a severi limiti di esposizione professionale ( OEL ), che richiedono un monitoraggio rigoroso della qualità dell’aria. In questo contesto, la ventilazione svolge un ruolo cruciale nell’evacuazione rapida dei gas nocivi e nella diluizione delle particelle in sospensione, al fine di mantenere un ambiente di lavoro conforme ai requisiti sanitari e normativi.

Con temperature che sfiorano i 1.600°C e volumi d’aria che si muovono ad una velocità di diverse decine di migliaia di metri cubi all’ora, laventilazione del sito si basa su un complesso equilibrio tra l’estrazione dei fumi e l’immissione di aria fresca. Qualsiasi interruzione di questo sistema può avere un impatto sulla qualità dell’aria, sulla sicurezza degli operatori e sull’efficienza energetica degli impianti.

Il processo di produzione dell'acciaio e il suo impatto sull'ambiente atmosferico

La produzione di acciaio si basa su una serie di processi industriali ad alta intensità energetica, che generano grandi volumi di calore, gas e particelle. Sebbene ogni acciaieria abbia le sue caratteristiche specifiche, il principio generale si basa sulle seguenti fasi:

I convertitori vengono caricati con una miscela di ghisa liquida (proveniente dall’altoforno) e rottami riciclati.

L’iniezione di ossigeno puro nel bagno di metallo permette di eliminare il carbonio in eccesso tramite ossidazione, una reazione che rilascia una grande quantità di calore e fumi metallurgici.

La metallurgia secondaria, che consiste nell’aggiustare la composizione chimica dell’acciaio aggiungendo elementi di lega (cromo, manganese, nichel, ecc.).

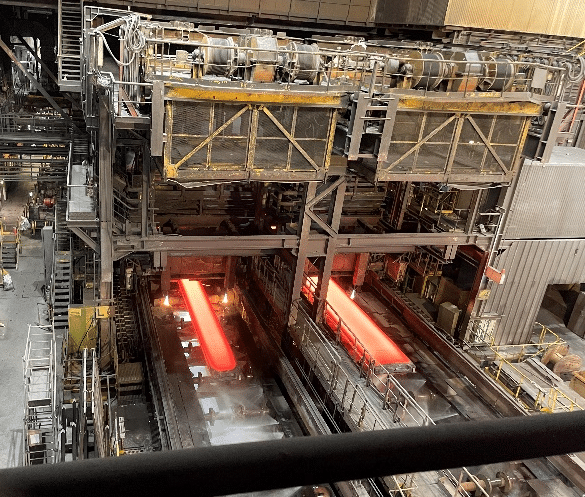

Colata continua, in cui l’acciaio liquido viene versato in stampi e raffreddato gradualmente con acqua per formare lastre solide.

Taglio e finitura, eventualmente al plasma o al laser, secondo le specifiche finali.

Video - Cappa di aspirazione per acciaierie

Ogni fase contribuisce a una produzione localizzata di calore e di sostanze inquinanti, spesso concentrata intorno ai convertitori, alle zone di trasferimento delle siviere, alle attrezzature di colata continua o di deslagging. Le temperature di lavoro possono superare i 1.600°C, generando flussi d’aria calda ascensionali, emanazioni di gas (CO, CO₂), particelle fini e polveri metalliche. Questi fenomeni hanno un impatto diretto sulla stratificazione termica, sul comportamento del flusso d’aria e sulla dispersione degli inquinanti.

La comprensione di questi meccanismi è essenziale per progettare un sistema di ventilazione adeguato in grado di rinnovare l’aria in modo efficiente, rimuovere il calore in eccesso e limitare l’esposizione dell’operatore.

Qualità dell'aria e ambiente di lavoro

La produzione genera inquinanti complessi

Il processo di produzione dell’acciaio genera un’ampia varietà di inquinanti atmosferici, come risultato diretto delle alte temperature e delle reazioni chimiche che avvengono nei convertitori e durante i trattamenti metallurgici. I principali composti emessi sono :

Monossido di carbonio (CO), prodotto dall’ossidazione del carbonio contenuto nella ghisa,

Polveri metalliche fini e ultrafini, composte da ferro, cromo, manganese o zinco,

Fumi opachi derivanti dalle operazioni di desquamazione, ossidazione delle lastre e colata,

Gas caldi a temperature molto elevate, che alterano la dinamica dell’aria.

Queste sostanze, a volte invisibili a occhio nudo, possono accumularsi in volumi elevati o disperdersi lentamente se non viene messo in atto un meccanismo di estrazione efficace.

Soglie normative rigorose: VLEPs

Le normative impongono limiti di esposizione professionale (OEL ) per controllare l’esposizione a sostanze pericolose. Queste soglie, espresse in mg/m³ o ppm, sono pensate per limitare gli effetti a breve e lungo termine sulla salute (problemi respiratori, avvelenamento, malattie croniche, ecc.).

I composti presenti nel fumo, come il CO e le particelle metalliche, sono strettamente regolamentati. Se queste soglie vengono superate, è necessario adottare misure correttive immediate, come la cattura della fonte, la ventilazione localizzata o l’uso di adeguati dispositivi di protezione individuale (DPI).

Impatto diretto sulla salute degli operatori

L’esposizione cronica a concentrazioni troppo elevate di inquinanti può portare a patologie respiratorie, disturbi neurologici ed effetti sistemici. Tra i rischi riconosciuti dell’industria siderurgica:

Bronchite cronica e irritazione polmonare legate alla polvere,

L ‘avvelenamento da CO è spesso insidioso,

Gli effetti neurotossici dell’inalazione di manganese a lungo termine.

Il controllo della qualità dell’aria interna è quindi un problema di salute pubblica e una responsabilità per l’operatore.

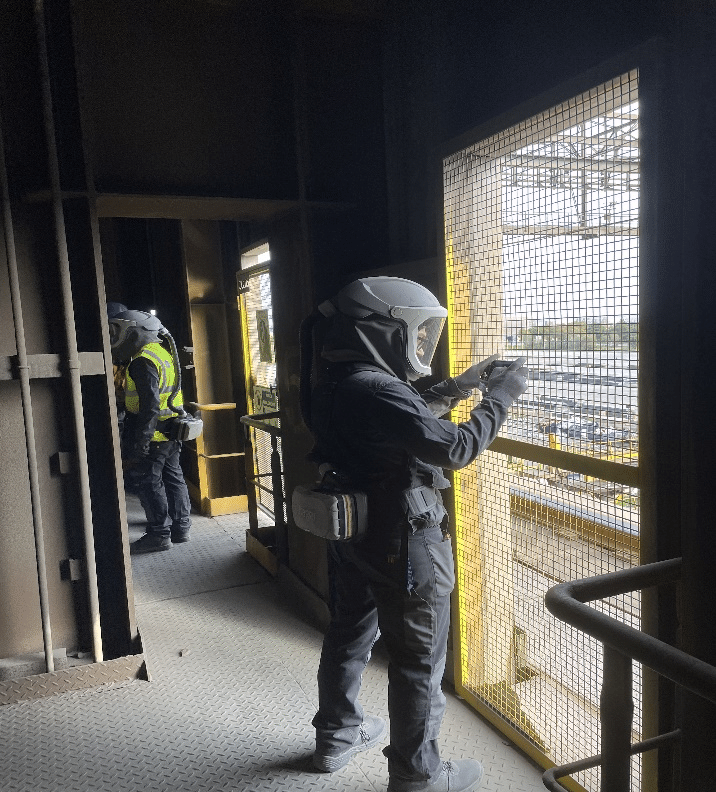

Strumenti di misurazione e valutazione: un approccio combinato

Durante l’audit sono state effettuate misurazioni a campione per caratterizzare gli inquinanti, in particolare le particelle fini. Tuttavia, alcune aree, come quelle sotto i tetti o vicino alle attrezzature, rimangono inaccessibili.

Per completare il quadro, EOLIOS ha implementato la modellazione CFD scalare, riproducendo virtualmente :

Dispersione di inquinanti gassosi e particolati,

Gli effetti della ventilazione sulla loro diluizione ed estrazione,

La posizione delle zone di concentrazione critiche, a seconda del tipo di emissioni e delle condizioni operative.

Questo approccio permette diindividuare le aree a rischio che richiedono un’azione correttiva mirata.

Un valido supporto per la compliance e la strategia di ventilazione

Tutti i dati raccolti, arricchiti dalla simulazione CFD, costituiscono una solida base per supportare le procedure normative, in particolare:

Redazione o aggiornamento del file ICPE,

Adattare il sito ai requisiti della direttiva CMR,

La definizione di un piano di prevenzione per gli operatori esposti,

Dimensionare i sistemi di ventilazione, siano essi naturali, meccanici o ibridi.

Fornendo risultati misurabili e comparabili, questo approccio consente di prendere decisioni informate, in linea con le normative e i vincoli operativi industriali.

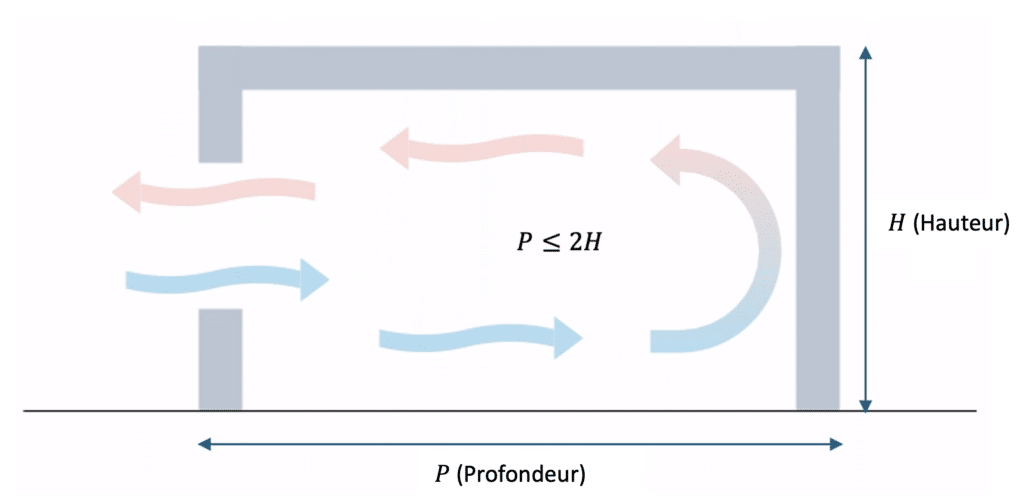

La ventilazione naturale: una sfida continua

A differenza di altri ambienti industriali in cui i sistemi di ventilazione meccanica controllata garantiscono il ricambio dell’aria, questo sito si affida principalmente alla ventilazione naturale. Questo tipo di ventilazione si basa su due principi fisici fondamentali: la differenza di temperatura tra interno ed esterno (che crea una corrente d’aria verticale) e la pressione del vento sulle facciate dell’edificio.

L’aria più calda e leggera tende naturalmente a salire e a fuoriuscire dalle bocchette del tetto, mentre l’aria più fredda entra dalle aperture inferiori. Questo approccio passivo, senza sistemi motorizzati, sfrutta le condizioni naturali per garantire il ricambio dell’aria.

Sebbene questa modalità di funzionamento sia robusta ed economica, solleva una serie di problemi importanti in un contesto industriale intensivo:

Disagio termico per gli operatori: quando i flussi d’aria sono insufficienti, il calore si accumula sotto il tetto e si irradia nelle aree di lavoro. Al contrario, in presenza di forti venti, la velocità dell’aria locale può diventare eccessiva, creando stress da calore per il personale esposto.

Mancanza di controllo e complessità della progettazione: a differenza della ventilazione meccanica, la ventilazione naturale non permette di regolare con precisione le portate. La sua progettazione deve prevedere il comportamento del flusso d’aria in base alle stagioni, ai venti prevalenti, alla morfologia dell’edificio e alle fonti interne di calore.

Scarico di sostanze inquinanti: i fumi del decapaggio, la polvere di metallo e i gas del processo richiedono un’estrazione efficace. Senza un flusso strutturato, questi inquinanti possono ristagnare o essere ridistribuiti in aree sensibili.

Influenza delle condizioni atmosferiche: le prestazioni della ventilazione naturale dipendono fortemente dall’ambiente esterno: direzione e velocità del vento, irraggiamento solare, temperature ambientali, ecc.

In questo contesto, l’obiettivo è chiaro: capire come circola l’aria nello stabilimento e individuare le leve di miglioramento per ottimizzare la ventilazione, ridurre l’esposizione ai fumi e garantire un ambiente di lavoro più sicuro.

Ventilazione meccanica aggiuntiva per catturare l'aria alla fonte

Sebbene la ventilazione naturale fornisca parte del ricambio d’aria generale, non può da sola garantire l’evacuazione rapida e localizzata degli inquinanti generati nelle postazioni di produzione.

Per questo motivo il sito si affida anche a un sistema di ventilazione meccanica mirato, progettato per estrarre le emissioni critiche nel loro punto di origine.

Questo principio si basa sull’utilizzo di cappe di aspirazione, sensori o dispositivi di raccolta posizionati il più vicino possibile alle fonti di emissione: convertitori, forni, siviere solide, colate continue, aree di strippaggio, ecc. Questi sistemi catturano fumi, gas e particelle prima che si disperdano nell’ambiente di lavoro, limitandone la diffusione in tutto il padiglione.

La ventilazione meccanica svolge un ruolo complementare essenziale, soprattutto nelle aree con le più alte concentrazioni di inquinanti. Risponde anche a una logica normativa, in quanto consente di mantenere le concentrazioni al di sotto delle soglie VLEP (Valeurs Limites d’Exposition Professionnelle – Limiti di Esposizione Professionale).

Tuttavia, questo tipo di installazione comporta una serie di vincoli tecnici:

Richiede un dimensionamento preciso dei tassi di estrazione in base all’intensità delle emissioni,

La sua efficacia dipende molto dalla configurazione dell’apparecchiatura e dalla vicinanza dei sensori,

Il consumo di energia è considerevole, per questo è importantecombinarlo in modo intelligente con la ventilazione naturale per progettare un sistema ibrido equilibrato che sia efficiente ed economico.

Lo studio condotto da EOLIOS tiene conto di questo duplice approccio – naturale e meccanico – per proporre ottimizzazioni globali che rispettino i vincoli industriali, energetici e sanitari del sito.

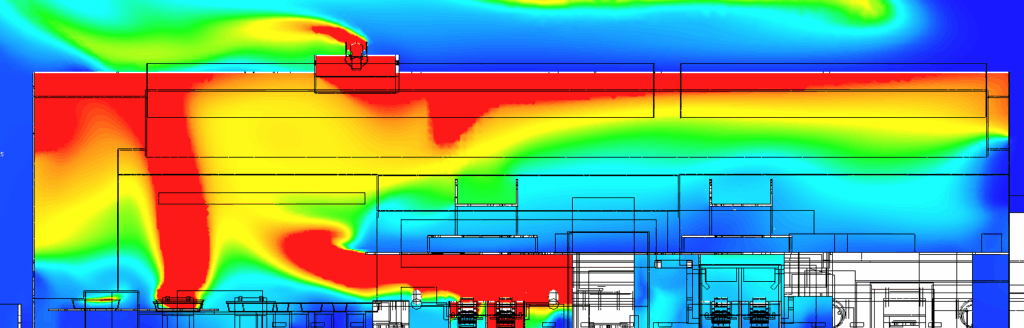

Uno studio sulle prestazioni del flusso d'aria

Per affrontare queste sfide, EOLIOS ha realizzato uno studio termo-aerodinamico completo, combinando rilievi in loco e simulazioni digitali CFD. Questa analisi ci ha permesso di :

Mappare i flussi d’aria all’interno del padiglione per capire il movimento delle masse d’aria calda e degli inquinanti,

Individua i punti di ingresso e di uscita dell’aria e le aree in cui il fumo ristagna,

Valutare l’efficacia degli aeratori statici e delle griglie per garantire un ricambio d’aria ottimale.

Grazie a questo approccio, EOLIOS è in grado di offrire soluzioni concrete per migliorare la ventilazione naturale del sito, sfruttando la potenza delle simulazioni numeriche e la sua esperienza nell’ingegneria aeraulica.

Immersione in loco: la verifica del flusso d'aria in condizioni reali

Capire i flussi d'aria per un controllo migliore

Prima di considerare qualsiasi ottimizzazione, è fondamentale capire esattamente come circola l’aria all’interno del sito. Per raggiungere questo obiettivo, EOLIOS ha impiegato una rigorosa metodologia di audit aeraulico, combinando indagini in loco e modellazione digitale. Per diversi giorni, gli ingegneri hanno analizzato il comportamento delle masse d’aria e le interazioni tra la ventilazione naturale e le emissioni industriali.

L’obiettivo dell’audit è quello di ottenere una visione completa e dettagliata dei movimenti d’aria, al fine diindividuare le aree di miglioramento della ventilazione e del ricambio d’aria.

Metodologia di analisi: identificare, testare, osservare

Lettura della temperatura e della velocità dell'aria

Il team di EOLIOS ha effettuato una campagna di misurazione dettagliata in vari punti strategici del sito. Utilizzando un anemometro calibrato, sono state misurate le velocità dell’aria nei punti di ingresso e di uscita dell’edificio e nelle sale di produzione. Questi dati sono stati utilizzati per quantificare i flussi d’aria e valutare l’intensità del ricambio naturale dell’aria.

Allo stesso tempo, sono state effettuate letture della temperatura dell’aria a varie altezze. Queste misurazioni hanno rivelato una marcata stratificazione termica, tipica degli ambienti ad alta produzione di calore: l’aria calda si accumula ai livelli più alti, mentre l’aria più fredda rimane al suolo. Questi gradienti verticali riflettono il lento movimento delle masse d’aria calda, che salgono naturalmente ma a volte rimangono intrappolate sotto il tetto se non c’è una corrente d’aria efficace.

Questa analisi dettagliata ci ha permesso diindividuare le aree di disagio termico e i settori poco ventilati, dove l’estrazione naturale è insufficiente.

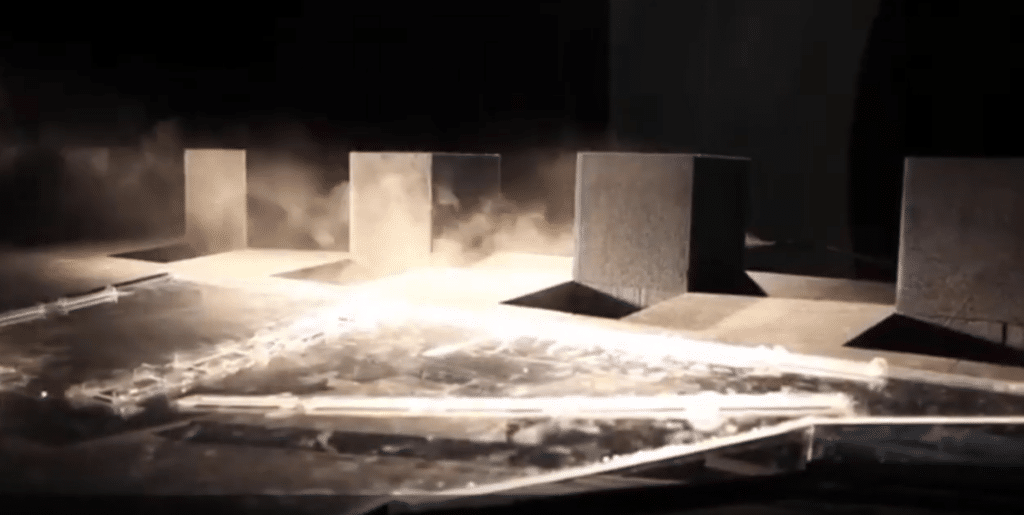

Test del fumo: visualizzare l'invisibile

Uno degli strumenti più significativi è l’uso dei test del fumo, che consentono di visualizzare in tempo reale la direzione e la velocità dei flussi d’aria.

EOLIOS ha utilizzato una macchina per la nebbia fredda adattata agli ambienti industriali. Diffondendo fumo sottile e leggero in diverse aree, è stato possibile tracciare il percorso del flusso d’aria, individuare le aree di ristagno o di ricircolo e identificare le correnti dominanti.

I risultati hanno rivelato una serie di fenomeni degni di nota:

Circolazione molto dinamica intorno ai convertitori, alle siviere piene e alle zone di colata, dove il tiraggio termico è potente,

Accumuli di fumo sotto il tetto, che indicano ventilatori sottodimensionati o mal distribuiti,

Forte influenza delle condizioni esterne, in particolare della direzione e dell’intensità del vento.

Video - Test sul fumo in acciaieria

Queste osservazioni visive hanno fornito una base preziosa per la modellazione CFD, consentendo di convalidare le ipotesi e diregolare i parametri di simulazione.

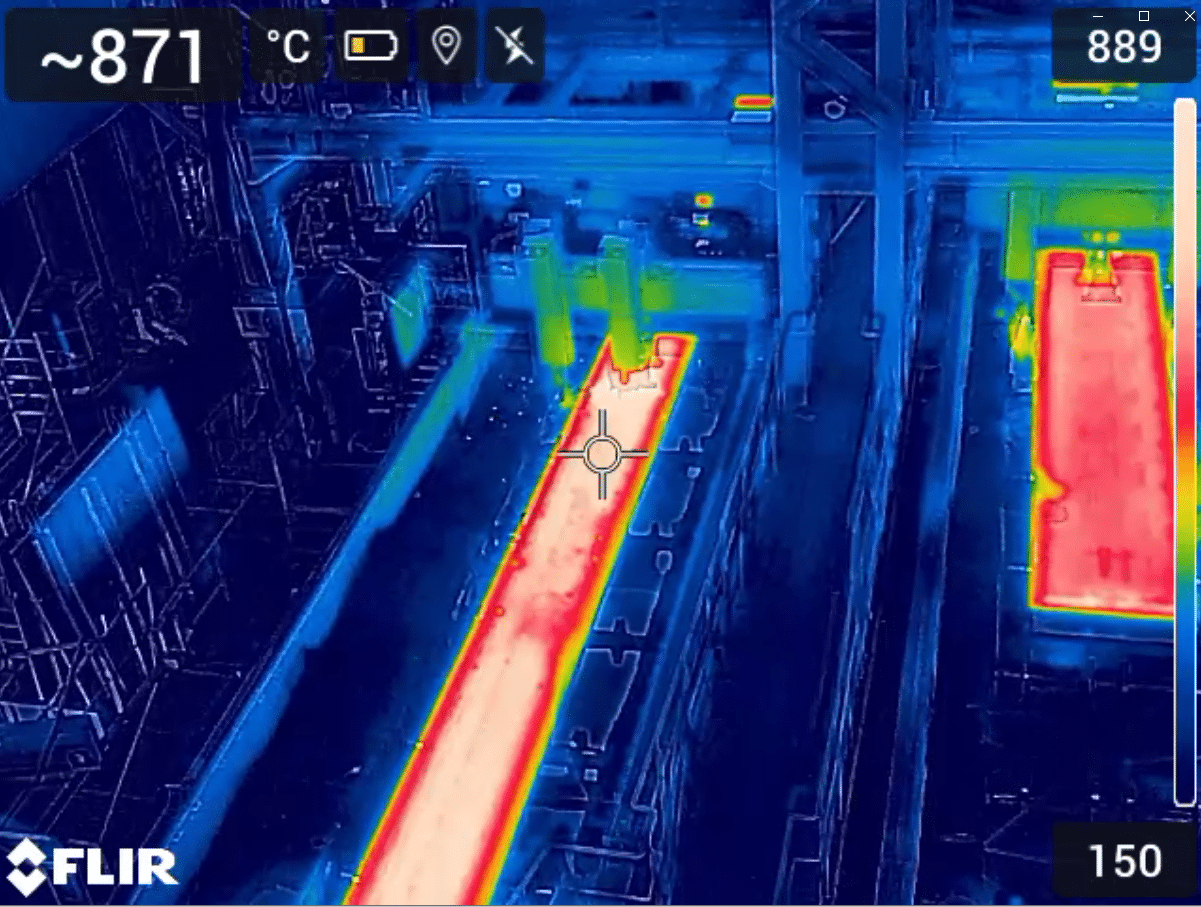

Analisi degli scambi di calore tramite immagini a infrarossi

Lo studio termico non si limita a misurazioni puntuali: per una visione complessiva dell’equilibrio termico, EOLIOS ha utilizzato l’imaging a infrarossi.

Utilizzando una telecamera termica ad alta risoluzione, gli ingegneri hanno analizzato le superfici delle attrezzature e delle infrastrutture che interagiscono direttamente con l’aria. Questo approccio ci ha permesso di identificare :

Le principali fonti di calore (convertitori, siviere metalliche, colate),

Zone di dissipazione naturale del calore,

Superfici ad alta inerzia termica, dove il calore rimane intrappolato.

Queste letture sono state fondamentali per definire le condizioni al contorno del modello CFD. Le temperature di superficie sono state utilizzate per calibrare i flussi di calore, garantendo una simulazione fedele al comportamento reale del sito.

I risultati hanno confermato la necessità di una ventilazione ottimizzata, in grado dirimuovere il calore in eccesso e di garantire un ricambio d’aria sufficiente per un ambiente di lavoro confortevole e sicuro.

Foto e immagine termica della zona di formazione delle lastre della colata continua

Osservazioni iniziali: flussi d'aria da ottimizzare

Identificare e misurare le aperture di ventilazione

L’audit aeraulico ha identificato e caratterizzato tutte le aperture del sito: porte di servizio, bocchette laterali, ventilatori statici sul tetto e cappe di aspirazione. Ogni apertura è stata georeferenziata e misurata per quantificare il suo contributo al ricambio d’aria complessivo.

Le misurazioni della velocità dell’aria sono state effettuate all’ingresso e all’uscita di queste aperture per determinare le portate effettive scambiate. Questa caratterizzazione ha rivelato grandi disparità: alcuni ingressi sono molto utilizzati, mentre altri non sono molto attivi, a causa della loro posizione o della mancanza di un differenziale di pressione.

In particolare, le porte esposte al vento prevalente registravano un’elevata velocità dell’aria, generando correnti d’aria che risultavano fastidiose per gli operatori. Queste osservazioni sottolineano la necessità di una distribuzione più uniforme delle aperture, ma anche di una regolazione più fine per limitare gli effetti indesiderati sul comfort termico della postazione di lavoro.

Mappatura delle correnti d'aria e delle zone di ristagno del fumo

I rilievi e le prove di fumo hanno permesso di tracciare una mappa dettagliata dei flussi d’aria nei capannoni di produzione. Questo ha rivelato una serie di zone di ristagno, dove l’aria si rinnova più lentamente e il fumo tende ad accumularsi.

Un’area di particolare interesse è lo spazio sotto il tetto, dove si concentrano il calore e i fumi dei processi industriali senza essere evacuati in modo efficiente. Questo fenomeno è accentuato dalla stratificazione termica, che impedisce all’aria fredda di raggiungere le aree più calde.

Video - Test sul fumo in acciaieria

Analisi delle interazioni tra il processo industriale e i flussi d'aria

Lo studio ha confermato ilgrande impatto dei processi di produzione sulle dinamiche del flusso d’aria. I trasferimenti di metallo fuso, le sequenze di deslagging e le operazioni di colata continua generano elevate emissioni di calore e fumi, modificando profondamente i flussi d’aria.

Questi fenomeni devono essere presi in considerazione nella progettazione di sistemi di ventilazione naturale, per facilitare l’evacuazione dei fumi e ridurre l’esposizione degli operatori agli agenti inquinanti.

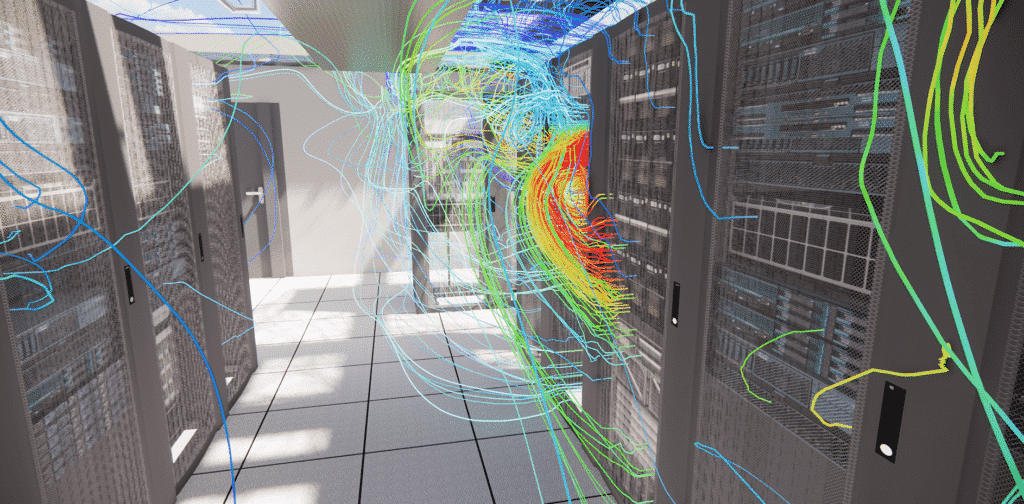

Comprensione e modellazione: Il potere delle simulazioni CFD

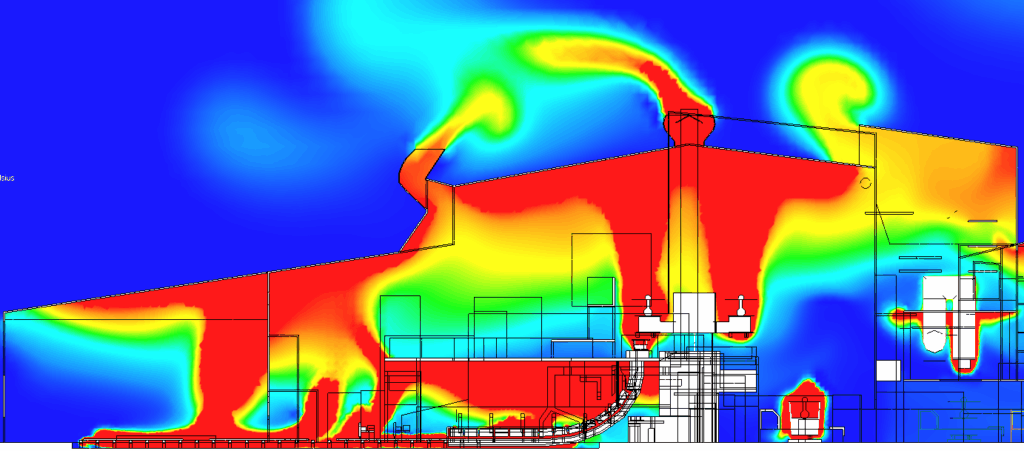

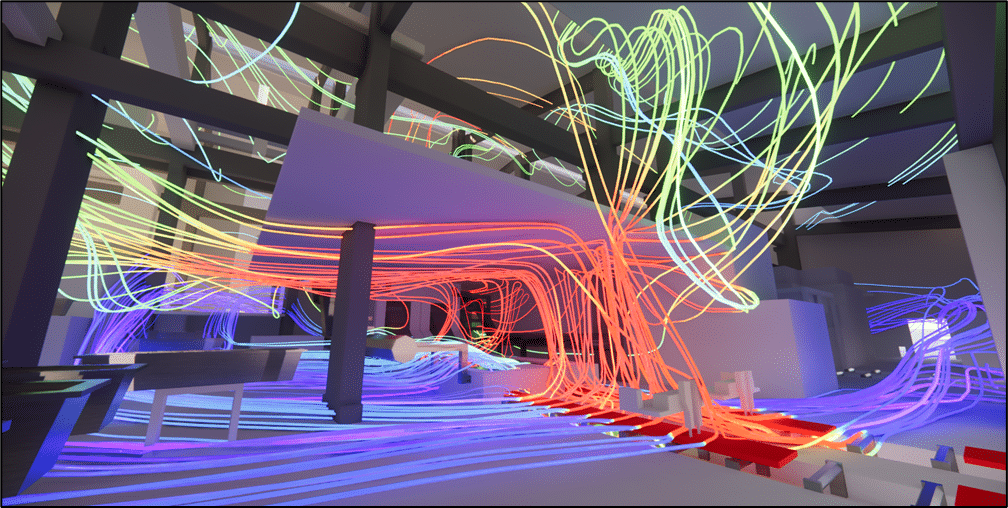

Dall'osservazione al modello: riprodurre fedelmente la realtà industriale

L’audit aeraulico ci ha permesso di raccogliere una grande quantità di dati sui movimenti dell’aria, sulle temperature e sulle aree di ristagno del fumo. Per trasformare queste osservazioni in raccomandazioni concrete, EOLIOS si affida a uno strumento fondamentale: la simulazione CFD (Computational Fluid Dynamics). Questo approccio consente di riprodurre numericamente il comportamento dell’aria e del calore, con un’accuratezza senza pari negli ambienti industriali.

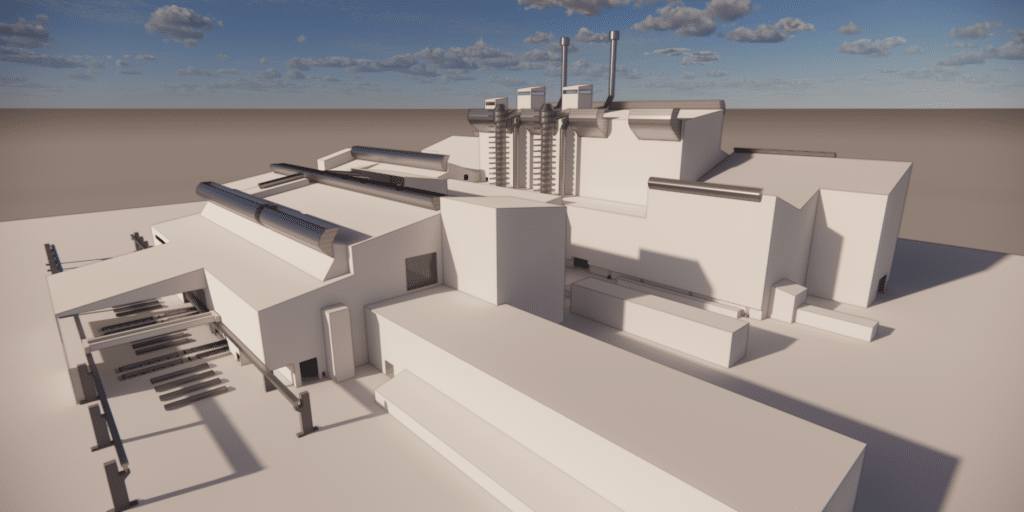

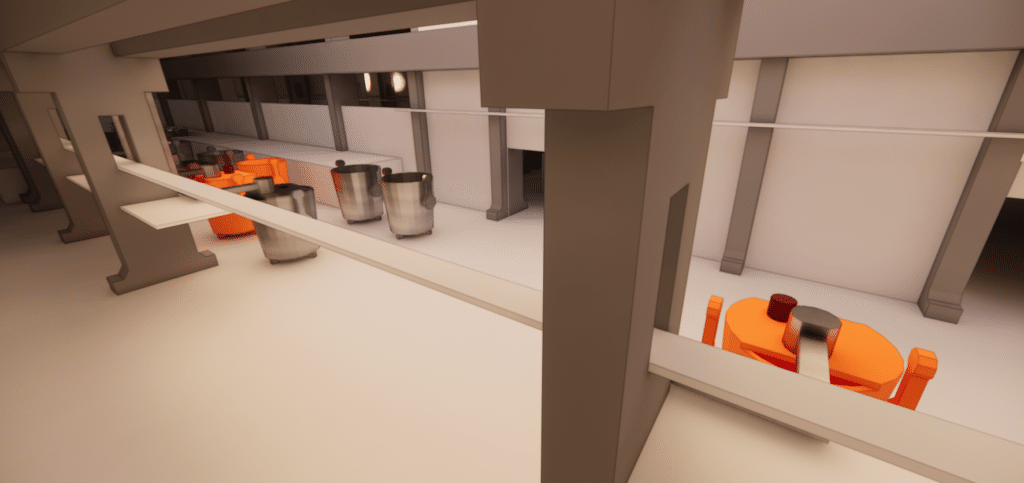

La prima fase prevede la modellazione 3D dell’intero sito oggetto di studio. Gli ingegneri di EOLIOS hanno utilizzato i rilievi a terra, le planimetrie dei clienti e leimmagini satellitari per ricostruire un modello geometrico completo, comprendente i capannoni di produzione e le loro immediate vicinanze.

Questo modello è stato progettato per preservare la complessità aeraulica del sito: tutte le strutture che influenzano i flussi d’aria (pareti, aperture, strutture, attrezzature, ventilatori, ecc.) sono state integrate fedelmente, mentre gli elementi secondari sono stati semplificati per ottimizzare la potenza di calcolo.

Anche le fonti di calore interne sono state modellate con cura. Ogni apparecchiatura con un elevato apporto di calore (convertitori, tasche, lastre, essiccatori, ecc.) è stata parametrizzata sulla base delle temperature superficiali misurate in loco. Questo lavoro di precisione permette di riprodurre gli effetti del tiraggio termico e le dinamiche di risalita dell’aria calda, essenziali nella ventilazione naturale.

Infine, i sistemi di ventilazione esistenti (griglie, ventilatori, cappe) sono stati inclusi come condizioni al contorno, con portate o velocità ricavate dall’audit. Questo modello può essere utilizzato pervalutare le prestazioni attuali del sistema e per testare virtualmente diverse configurazioni per orientare le scelte progettuali.

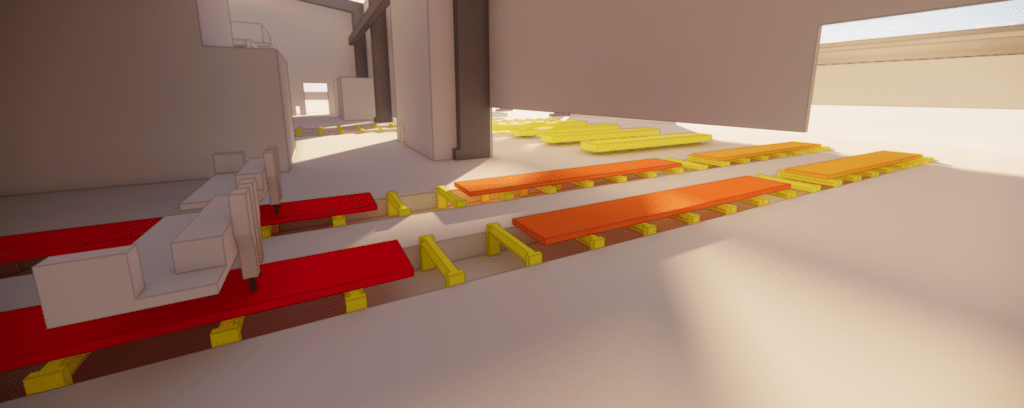

Simulazione dei flussi per prevedere, confrontare e ottimizzare

Una volta costruito il modello 3D, può iniziare la fase di simulazione. EOLIOS utilizza un approccio numerico basato sul metodo degli elementi finiti per risolvere le equazioni che regolano il movimento dell’aria e lo scambio di calore nel volume simulato. Per questo studio è stata generata una maglia ibrida 3D molto fine, con un affinamento specifico intorno alle aree di calore intenso e alle aperture.

Una prima serie di calcoli è stata effettuata in condizioni di stato stazionario, modellando le condizioni operative nominali osservate durante l’audit. Questo scenario è stato utilizzato per convalidare le prestazioni del sistema di ventilazione naturale esistente e peridentificare le aree critiche da migliorare.

Le simulazioni hanno evidenziato diversi fenomeni importanti:

Rapida ascesa di masse d’aria calda all’altezza dei convertitori e degli essiccatori, con elevate velocità verticali,

Aree di ristagno termico sotto il tetto, in particolare intorno alle apparecchiature che sono state spente,

L’estrazione dei fumi è insufficiente in alcune aree, a causa di un cattivo tiraggio termico o di una disposizione inadeguata delle aperture.

Questi risultati hanno permesso di tracciare una mappa dettagliata dei flussi d’aria, evidenziando gli squilibri di rinnovo tra i settori.

Video - Temperatura isosuperficiale - Colata continua (interno)

Uno dei grandi vantaggi della simulazione è che permette di accedere a dati inaccessibili attraverso la misurazione diretta, in particolare :

Flussi attraverso le bocchette del tetto, che non possono essere strumentate in modo sicuro,

Le velocità dell’aria sopra le apparecchiature a oltre 1.200°C sono molto complesse da strumentare in loco.

Queste informazioni sono fondamentali per convalidare il bilancio aeraulico, perfezionare le raccomandazioni e garantire un’analisi completa del comportamento del flusso d’aria in tutto il sito.

Oltre ai calcoli stazionari, alcune zone critiche sono state sottoposte ad analisi dinamica in condizioni transitorie, per comprendere meglio l’evoluzione dei flussi e la dispersione degli inquinanti nel tempo. Questo approccio permette di visualizzare il percorso effettivo dell’aria e degli inquinanti, a seconda delle attività industriali, delle aperture disponibili e delle condizioni meteorologiche. Utilizzando tracciatori scalari o linee di emissività (LÉS), queste visualizzazioni permettono dianticipare i picchi di esposizione, i tempi di permanenza del fumo o le aree di ricircolo prolungato.

Video - Acciaierie isosuperficiali a temperatura

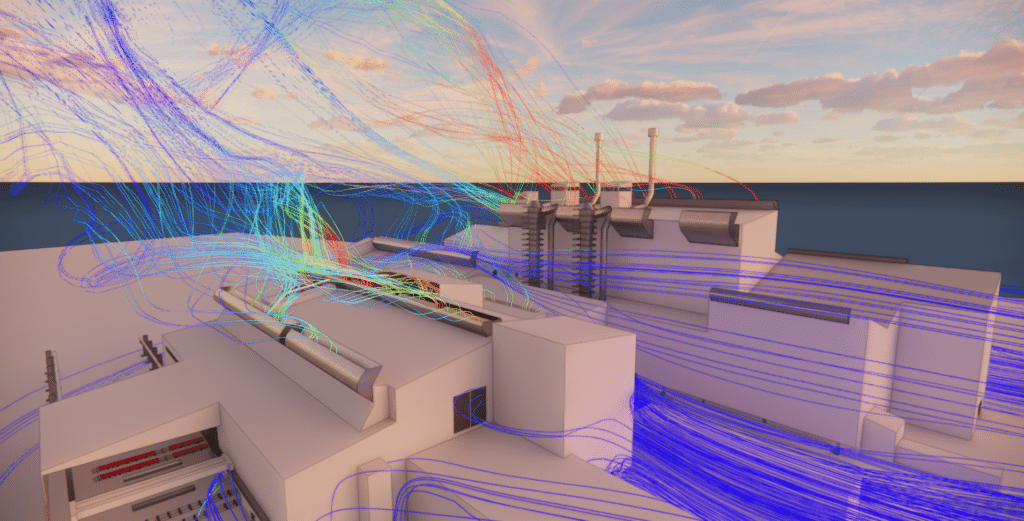

Esplorare gli scenari per orientare le scelte progettuali

Al di là dell’osservazione iniziale, uno dei principali vantaggi della simulazione CFD è che permette di esplorare rapidamente gli scenari di miglioramento, testando virtualmente diverse modifiche al sistema di ventilazione senza interrompere il funzionamento effettivo.

Per questo motivo, EOLIOS ha simulato diverse configurazioni alternative, utilizzando :

Apertura o chiusura di bocchette esistenti,

L’aggiunta di aeratori supplementari,

Modificando il loro posizionamento o orientamento.

Per garantire la solidità delle soluzioni testate, le simulazioni non si sono limitate alle condizioni meteorologiche osservate durante l’audit, ma hanno incluso diversi scenari estremi:

Una situazione estiva critica, con un basso gradiente termico e alte temperature esterne,

Uno scenario invernale sfavorevole, con un vento freddo che si oppone al tiraggio naturale, ha un impatto notevole sull’evacuazione dei fumi.

Sono stati presi in considerazione anche i carichi termici e inquinanti variabili:

Una situazione nominale, con una distribuzione standard delle emissioni,

Una situazione massimamente sfavorevole, in cui tutti i processi emissivi sono attivi contemporaneamente, creando un accumulo critico di calore e inquinanti.

Video - Isosuperficie di temperatura senza vento / con vento

Queste simulazioni ci hanno permesso diidentificare le configurazioni di ventilazione più efficienti, evidenziando le principali leve di ottimizzazione.

Le soluzioni efficaci includono :

Riaprire le bocchette sulle facciate esposte al vento prevalente, per consentire l’ingresso di aria fresca,

L’aggiunta mirata di ventilatori statici sul tetto, in particolare nelle aree di ristagno termico,

Migliore distribuzione delle aperture tra i padiglioni, per una ventilazione più uniforme senza sovrappressioni localizzate.

Grazie a questi test, è stato possibile quantificare con precisione i benefici previsti:

Aumento dei tassi di estrazione,

Temperature ambientali ridotte,

Migliora il comfort termico,

Riduzione del tempo di permanenza degli inquinanti.

I risultati possono essere utilizzati sotto forma di mappe di temperatura, velocità dell’aria, linee di flusso o bilanci comparativi. Forniscono la giustificazione tecnica delle scelte progettuali effettuate, garantendo al contempo prestazioni ottimizzate in tutte le condizioni operative.

Uno strumento decisionale e una leva per l'efficienza energetica

L’uso della simulazione CFD in questo contesto industriale permette non solo di comprendere il funzionamento attuale dell’impianto, ma anche di prevederne lo sviluppo e il potenziale di miglioramento. Si tratta di un prezioso strumento decisionale per gli operatori, gli uffici di progettazione e i responsabili della sicurezza.

Identificando con precisione le zone critiche, i malfunzionamenti del flusso d’aria e le opportunità di ottimizzazione, la CFD permette di :

Migliorano la sicurezza degli operatori garantendo un rapido ricambio d’aria nelle aree ad alta emissione di inquinanti,

Migliorano il comfort termico riducendo le differenze di temperatura e limitando il surriscaldamento,

Ridurre l’impronta energetica del sito ottimizzando la ventilazione naturale per evitare la necessità di costosi sistemi meccanici.

L’approccio EOLIOS, basato su precisi rilievi sul campo, una modellazione rigorosa e un’interpretazione esperta dei risultati, ci permette di offrire soluzioni pratiche su misura per ogni configurazione del sito. È proprio questa sinergia tra esperienza sul campo e simulazione digitale il punto di forza degli studi aeraulici condotti da EOLIOS in ambienti industriali complessi.

Verso una ventilazione ad alte prestazioni adatta alle sfide industriali

Una mappa completa per capire e agire

Uno dei principali vantaggi della simulazione CFD è la capacità di visualizzare con precisione i movimenti dell’aria in un ambiente industriale complesso. Grazie ai calcoli effettuati, EOLIOS è stata in grado di redigere una mappa dettagliata dei flussi d’aria, delle linee di corrente, delle zone di ristagno e delle portate attraverso l’intero volume studiato.

Le aree ad alta corrente d’aria, in prossimità di convertitori, tasche piene o solette calde, provocano un rapido aumento dell’aria calda, che viene parzialmente convogliata verso le bocchette del tetto. Tuttavia, sono state individuate diverse aree critiche:

Stratificazione termica sotto il tetto, particolarmente accentuata nei padiglioni poco ventilati, dove l’aria calda si accumula senza essere efficacemente evacuata,

Zone di ricircolo, in particolare negli angoli o nelle aree lontane dal flusso principale, dove l‘aria viziata può ristagnare,

C’è uno squilibrio nella ventilazione tra i padiglioni: alcuni beneficiano di un’elevata portata d’aria, mentre altri non ricevono aria fresca.

Queste osservazioni hanno permesso di individuare i malfunzionamenti del sistema attuale e di misurarne l’impatto sulla qualità dell’aria e sul comfort termico.

Stratificazione termica sotto il tetto, particolarmente accentuata nei padiglioni poco ventilati, dove l’aria calda si accumula senza essere efficacemente evacuata,

Zone di ricircolo, in particolare negli angoli o nelle aree lontane dal flusso principale, dove l‘aria viziata può ristagnare,

C’è uno squilibrio nella ventilazione tra i padiglioni: alcuni beneficiano di un’elevata portata d’aria, mentre altri non ricevono aria fresca.

Studi di scenario: carico massimo, condizioni estreme

Per garantire la solidità delle soluzioni previste, le simulazioni sono state ampliate con lo studio di diversi scenari sfavorevoli, andando oltre le condizioni nominali osservate durante l’audit:

Scenari climatici estremi, con venti molto deboli in estate, che limitano il tiraggio naturale, o venti violenti in inverno, che possono generare squilibri di pressione nell’edificio,

Scenari di massimo carico termico e inquinante, che modellano una situazione in cui tutti i processi emissivi (colata, convertitori, siviere piene, ecc.) sono attivi simultaneamente, generando un accumulo critico di calore e inquinanti.

Anche se si tratta di situazioni isolate, ci permettono di testare la resistenza del sistema di ventilazione e di dimensionare le aperture in modo da garantire un ricambio d’aria minimo in ogni circostanza.

Ottimizzare i sistemi di ventilazione: soluzioni pratiche

Sulla base di queste analisi, EOLIOS ha testato e confrontato diversi scenari di ottimizzazione, regolando virtualmente i sistemi di ventilazione:

Riaprire le lamelle inattive o poco utilizzate sulle facciate esposte al vento prevalente,

Aggiunta di aeratori statici nelle zone di ristagno,

Distribuzione più uniforme delle aperture tra i diversi padiglioni,

Ricalibrazione di alcune estrazioni meccaniche o sistemi di cattura delle sorgenti.

Uno degli scenari più efficaci è stato quello di aumentare la superficie di ingresso dell’aria sulle facciate esposte al vento e di installare nuove bocchette sul tetto. Questa configurazione ha abilitato :

Un aumento significativo dei flussi d’aria estratti nelle zone chiave,

Un calo significativo delle temperature ambientali nelle aree di lavoro,

Una netta riduzione del tempo trascorso dagli inquinanti negli spazi interni.

Questi risultati dimostrano che un’azione mirata sulle aperture può trasformare il comportamento aeraulico di un sito, senza investimenti ingenti o grandi interruzioni della produzione.

Qualità dell'aria e controllo degli inquinanti: un problema di salute

Lo studio ha anche permesso di caratterizzare la qualità dell’aria interna e diprevedere l’esposizione degli operatori ai vari inquinanti generati dal processo siderurgico. Questi includono :

Monossido di carbonio (CO),

Polveri metalliche fini e ultrafini (manganese, cromo, zinco),

Fumi derivanti da desquamazione,ossidazione delle lastre e metallurgia secondaria.

Questi inquinanti sono regolamentati dai limiti di esposizione professionale (OEL), che impongono severe soglie di concentrazione nell’aria. La simulazione è stata utilizzata per integrare gli studi CFD scalari, riproducendo la dispersione degli inquinanti secondo diversi scenari di ventilazione.

I risultati hanno evidenziato :

Aree ad alta concentrazione sotto i tetti e in prossimità di processi attivi,

Dispersione lenta degli inquinanti se la ventilazione naturale è inadeguata,

Rischio di esposizione localizzata per gli operatori vicini alle fonti.

Queste analisi sono state incrociate con i risultati dell’audit e con i riferimenti normativi, al fine di determinare la necessità di protezione individuale (DPI), la necessità di catturare le fonti e di rafforzare la ventilazione in alcune aree.

Questi elementi forniscono anche un prezioso supporto per un’installazione ICPE o per un dossier di conformità, se necessario.

Verso una strategia di ventilazione industriale controllata

Combinando dati sul campo, simulazioni numeriche e requisiti di sicurezza, EOLIOS è stata in grado di proporre una strategia di ventilazione globale che si adatta perfettamente alle caratteristiche specifiche del sito:

Un’architettura ottimizzata per la ventilazione naturale, che sfrutta gli spifferi termici e i venti prevalenti,

Un riequilibrio dei flussi d’aria tra le diverse zone di produzione,

Una riduzione misurabile delle temperature e delle concentrazioni di inquinanti,

Migliore protezione per gli operatori, in conformità con il VLEP e gli standard attuali.

Questa strategia può essere implementata gradualmente, attraverso azioni semplici e pragmatiche, per costruire un sistema di ventilazione robusto, sostenibile e compatibile con lo sviluppo futuro del sito.

Continua su questo argomento

Video riassuntivo dello studio

Sintesi dello studio

In un ambiente industriale soggetto a elevate emissioni di calore e sostanze inquinanti, la ventilazione naturale mostra i suoi limiti. Grazie a un’analisi che combina rilievi in loco e simulazioni CFD, EOLIOS ha studiato il comportamento effettivo dei flussi d’aria e ha proposto soluzioni concrete per ottimizzare la ventilazione, migliorare il comfort termico e la qualità dell’aria nelle aree di produzione.

Video riassuntivo della missione

Scopri altri progetti

Simulazione della cattura di vapore saturo su una linea di colata continua

Simulazione della cattura di vapore saturo su una linea di colata continua

Studio delle radiazioni e della ventilazione di uno stampo industriale per lingotti

Studio della ventilazione naturale – Acciaierie

Migliorare la qualità dell’aria – Impianto

Dimensionamento – Camini – Laboratorio

Impianto di processo ad alta temperatura

Ventilazione naturale – Metallurgia

Vetreria – Cognac

Ventilazione naturale – Alluminio Dunkerque

Sistema di trattamento dei fumi – CO2

Miglioramento del processo di trattamento dei COV

Dimensionamento di un camino industriale – Fornace

Migliorare il comfort termico – Acciaierie

Officina industriale – Messico

Fabbrica – Turbina eolica

Gruppi elettrogeni – GE1

Fabbrica – produzione di guanti

Stratificazione di un serbatoio di accumulo termico

Lavorazione del vetro – Hauts De France

Dimensionamento delle cappe aspiranti a tiraggio naturale