Simulazione della cabina di verniciatura CFD

Accueil » Competenza » Processo industriale » Simulazione della cabina di verniciatura CFD

EOLIOS, un know-how unico in Europa

EOLIOS effettua studi sulle cabine di verniciatura per ottimizzarne l’efficienza utilizzando strumenti di simulazione CFD.

I nostri progetti :

Simulazione CFD di cabine di verniciatura

In un ambiente economico competitivo e con una maggiore attenzione alla tutela dell’ambiente, le aziende di verniciatura per i grandi siti industriali stanno più che mai studiando tecnologie e processi alternativi che possano migliorare l’efficienza del processo di verniciatura.

Questo vale in particolare per le tecnologie di verniciatura per autoveicoli, dove molti nuove strategie Nell’ultimo decennio sono stati sviluppati approcci e metodi per aumentare l’efficienza e il flessibilità, à ridurre i costi L’obiettivo del progetto è quello di ridurre i costi di produzione e di gestione e di minimizzare l’impatto sull’ambiente, fornendo allo stesso tempo una qualità di verniciatura di livello mondiale.

La tendenza attuale nel settore della verniciatura è che i produttori di aeromobili stanno generalmente adottando strategie precedentemente sviluppate e testate dalle aziende di verniciatura automobilistica per migliorare la qualità e ridurre i costi operativi.

Requisiti per la progettazione delle sale di verniciatura

Lo scopo delle cabine di verniciatura è quello di fornire uno spazio ventilato, pulito e a temperatura controllata per la verniciatura.

La ventilazione dell’aria è necessaria per garantire la rimozione dei vapori pericolosi e delle particelle di vernice spray. Inoltre, è importante che l’aria di ventilazione circoli uniformemente intorno all’aeromobile per ottenere una verniciatura di alta qualità. In genere, nelle cabine di verniciatura di piccoli aeromobili, elicotteri, ecc. si crea un flusso orizzontale longitudinale, attraverso il quale l’aria di ventilazione fornita vicino al muso della fusoliera è si diffonde ulteriormente per tutta la lunghezza del velivolo. L’aria viene quindi rimossa dalla cabina di verniciatura a una certa distanza dal velivolo.

Questo design delle cabine di verniciatura è efficiente dal punto di vista energetico (richiede un consumo d’aria relativamente basso).

Il problema di questo metodo di ventilazione può essere la comparsa di una superficie granulosa e irregolare dovuta all’essiccazione della vernice. La rugosità dello strato di vernice si verifica a causa delle particelle di aerosol essiccate, dovute allo spruzzo di vernice dal muso dell’aeromobile e al suo trasferimento tramite il flusso d’aria longitudinale verso la parte posteriore dell’aeromobile. L’essiccazione è quindi eterogenea e possono comparire differenze di granulosità superficiale. Un difetto così superficiale può essere inaccettabile per i più esigenti, ad esempio per gli aerei privati d’affari.

Simulazione CFD per cabine di verniciatura e capannoni

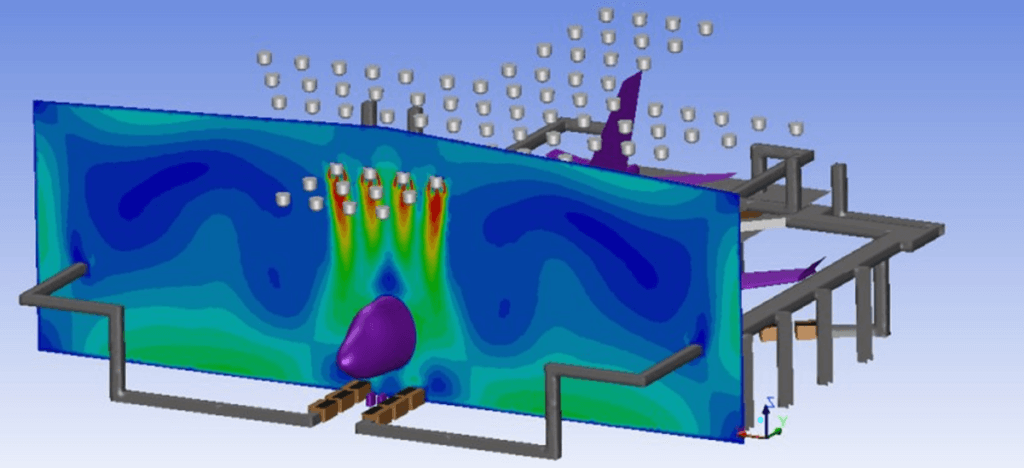

I risultati delle simulazioni CFD presentate hanno dimostrato che la forma e il posizionamento delle prese d’aria in ingresso e in uscita sono essenziali per ridurre al minimo i flussi d’aria di ricircolo sotto le ali di un aereo. Il progetto finale dell’hangar ottimizzato comprende un sistema di ventilazione a croce combinato con zone di scarico situate in aree chiave sotto l’aeromobile.

Allo stesso tempo, la portata totale necessaria per raggiungere la velocità del flusso d’aria di 0,3 m/s a una distanza di 1,5 m dall’aeromobile è risultata quasi identica alla portata del flusso d’aria dei sistemi di verniciatura convenzionali meno efficienti.

Simulazione CFD per cabine di verniciatura

La valutazione delle condizioni climatiche e di rimozione delle particelle deve essere effettuata non solo nell’intero hangar, ma anche in ciascuna area locale, tenendo conto delle dimensioni dello spazio e dell’impatto di ciascun sistema. L’unico metodo per calcolare con precisione questi parametri e stimare i flussi d’aria nello spazio è la simulazione CFD.

I metodi CFD di modellazione del gas consentono, con software professionale e potenza di calcolo corrispondente al livello di complessità del problema in esame, per visualizzare i flussi di particelle, perstimare la concentrazione di sostanze nocivestudiare la distribuzione della temperatura nel laboratorio (scenari critici e una serie di altri parametri.

In fase di progettazione, ciò consente di valutare l’efficacia del sistema e dievitare perdite finanziarie in fase operativa.

Strategie di efficienza energetica

Nei passi successivi, esaminiamo le comuni strategie di risparmio energetico in officina che possono essere utilizzate per ridurre al minimo i costi operativi di un capannone di verniciatura. La maggior parte dell’energia consumata è destinata alla climatizzazione – controllo della temperatura e dell’umidità. Pertanto, le misure per ridurre la quantità di aria condizionata sono le più efficaci per ridurre il consumo energetico durante la verniciatura.

Nei reparti di verniciatura si utilizzano spesso due strategie per ridurre al minimo il consumo energetico. Il primo è il ricircolo dell’aria. Ricircolando una parte significativa dell’aria prelevata dalle cabine di verniciatura nella cabina di verniciatura, la quantità di aria che deve essere completamente condizionata si riduce in modo significativo, con il risultato di una significativa riduzione del consumo energetico. Questo è il metodo più efficace per ridurre il consumo energetico. La percentuale di aria di ventilazione ricircolata dipende dalla composizione chimica delle vernici e dal volume di rivestimento applicato e può raggiungere l’80%.

La seconda strategia per ridurre il consumo energetico consiste nel controllare i livelli dell’aria sulla linea di essiccazione, un concetto originariamente sviluppato dai fornitori di vernici per auto in collaborazione con i produttori di impianti di verniciatura. Per qualsiasi rivestimento applicato, alcuni requisiti di temperatura e umidità è necessario osservare la velocità di essiccazione della vernice necessaria per ottenere una finitura di alta qualità. Se l’aria è troppo fredda e/o secca, il solvente diventa troppo freddo.evaporerà la vernice, facendo sì che la vernice un difetto di bolla. Al contrario, se l’aria è troppo calda e/o umida, il solvente evapora molto più lentamente.. Ciò comporta una bassa viscosità del rivestimento applicato, che a sua volta porterà alla formazione di macchie.

Pertanto, i produttori di vernici sono soliti specificare le temperature e i livelli di umidità che devono essere mantenuti per garantire che il tasso di evaporazione del solvente sia sufficiente a evitare questo tipo di difetti. per evitare questo tipo di difetti.

Simulazione CFD per cabine di verniciatura

I valori dei possibili indicatori di temperatura e di umidità si trovano lungo una curva calcolata e predeterminata sulla diagramma psicrometrico, ogni combinazione di parametri corrispondente ad una determinata forza motrice di evaporazione equivalente (pressione del vapore acqueo nell’aria) in modo che il tasso di essiccazione della vernice sia uguale in tutte le condizioni lungo la linea di asciugatura.

Il vantaggio di questa strategia è che nei mesi più freddi l’aria di ventilazione viene regolata su valori più bassi dei parametri di linea e viceversa nei mesi più caldi. Ciò si traduce in un risparmio energetico e in una riduzione dei costi delle utenze. L’utilizzo di questa strategia può ridurre il fabbisogno energetico di riscaldatori e refrigeratori rispettivamente del 50% e del 60%.